In che modo i motori antideflagranti a bassa tensione garantiscono sicurezza ed efficienza senza compromessi in ambienti industriali volatili?

Il valore fondamentale dei motori antideflagranti a bassa tensione in applicazioni critiche

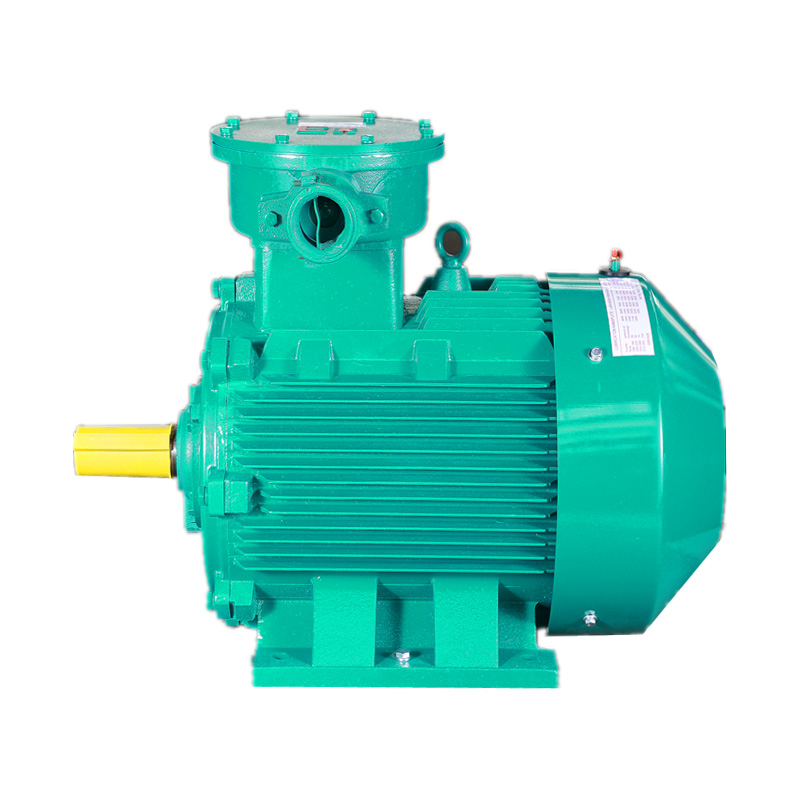

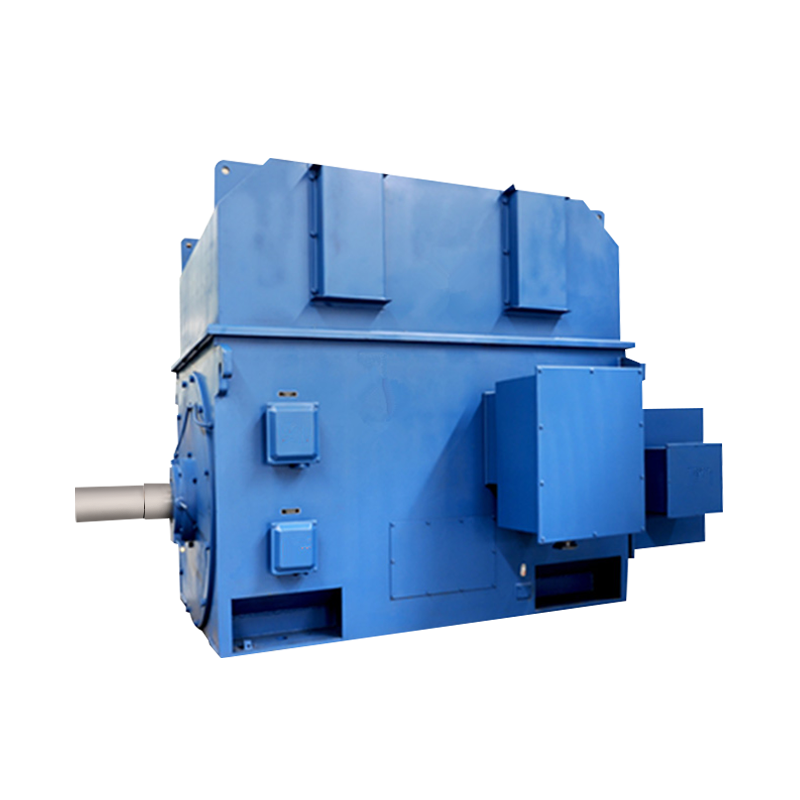

La dipendenza dell’industria pesante moderna dai macchinari elettrici richiede una profonda attenzione alla sicurezza operativa, soprattutto negli ambienti intrinsecamente soggetti a rischi di esplosione. Motori antideflagranti a bassa tensione, in particolare quelli progettati secondo standard robusti come il Serie YBX3 , rappresentano un'intersezione critica tra prestazioni elettriche e rigoroso contenimento della sicurezza. Questi motori non sono semplicemente fonti di energia; sono componenti sofisticati progettati per gestire il pericolo intrinseco rappresentato dalle apparecchiature elettriche in presenza di gas, vapori o nubi di polvere infiammabili. La loro implementazione è fondamentale per mantenere la conformità normativa, proteggere il personale e garantire risorse di alto valore in settori che vanno dalla lavorazione petrolchimica alla movimentazione dei cereali. Il mandato ingegneristico è chiaro: fornire potenza costante e a coppia elevata garantendo al tempo stesso che qualsiasi guasto interno, sia esso una scintilla, un sovraccarico termico o un fronte di fiamma, rimanga completamente contenuto all'interno dell'involucro del motore, prevenendo una propagazione catastrofica nell'atmosfera volatile circostante. Questa filosofia di contenimento è alla base del loro ruolo indispensabile in qualsiasi struttura designata come zona pericolosa.

Bilanciamento di efficienza energetica eccezionale e ambienti pericolosi: una panoramica dei motori IE3 YBX3

Il significato delle classi di efficienza energetica

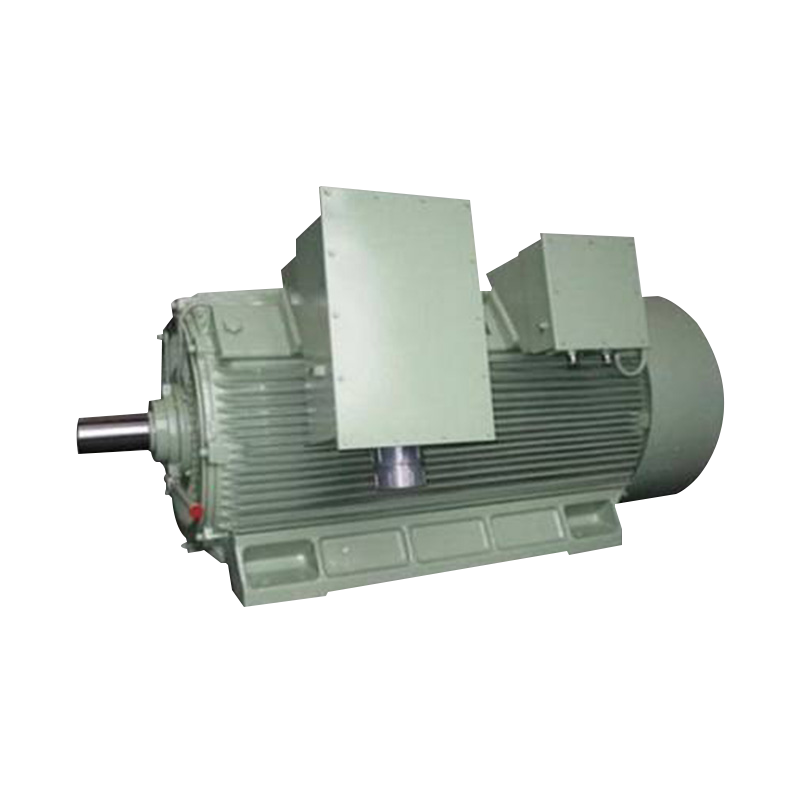

L’adozione di classi ad alta efficienza, come IE3, per i motori antideflagranti a bassa tensione rappresenta un passaggio fondamentale verso un funzionamento industriale sostenibile senza compromettere l’integrità della sicurezza. L'indice di efficienza determina la percentuale di energia elettrica convertita in lavoro meccanico, con classi più elevate che indicano perdite di energia sostanzialmente ridotte, prevalentemente sotto forma di calore disperso. Questa spinta al risparmio energetico si traduce direttamente in minori spese operative e in una ridotta impronta di carbonio, allineando la fattibilità economica con la gestione ambientale. Fondamentalmente, la maggiore efficienza della serie YBX3 influenza anche le prestazioni termiche del motore. Generando meno calore disperso durante il normale funzionamento, la temperatura operativa complessiva è intrinsecamente inferiore, fornendo un ulteriore margine di sicurezza in ambienti in cui la limitazione della temperatura superficiale è un fattore decisivo per prevenire l'accensione della miscela esplosiva classificata in base alla rispettiva classe di temperatura. Il design raggiunge questa efficienza superiore attraverso materiali di laminazione ottimizzati, geometria raffinata della barra del rotore e resistenza dell'avvolgimento ridotta al minimo, il tutto meticolosamente calibrato entro i confini dell'involucro ignifugo.

Implementazione tecnica della progettazione antideflagrante a bassa tensione

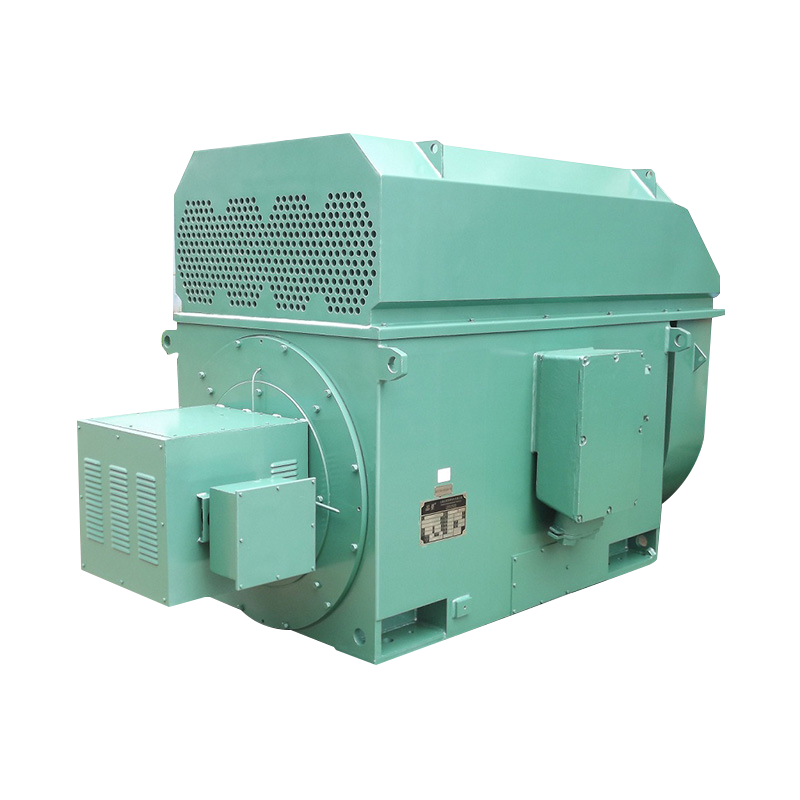

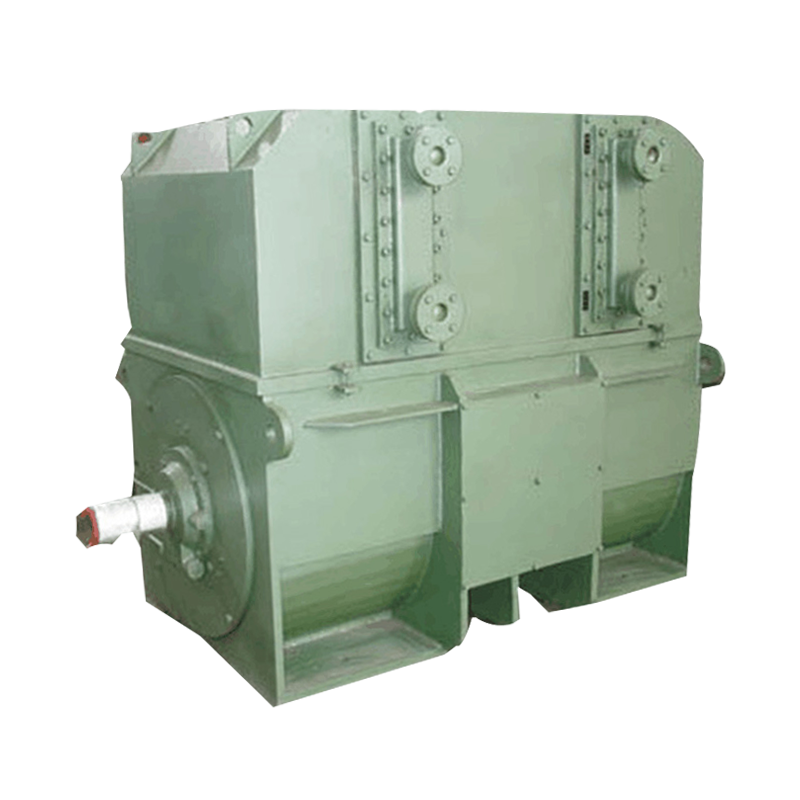

Il raggiungimento della designazione antideflagrante in un motore a bassa tensione implica una serie dettagliata di principi ingegneristici incentrati sul contenimento delle esplosioni interne e sulla garanzia che la temperatura della superficie esterna non raggiunga mai il punto di accensione dell'atmosfera esterna. La struttura del telaio della serie YBX3 è generalmente realizzata con materiali robusti come il ferro, progettati con resistenza meccanica sufficiente per resistere alle elevate pressioni interne generate da un'esplosione della miscela di gas infiammabile che potrebbe penetrare attraverso le tolleranze strette e non sigillanti dei giunti del motore. Inoltre, i percorsi critici della fiamma, ovvero gli spazi accuratamente lavorati tra componenti come le sezioni dell'involucro o l'albero e l'alloggiamento, sono dimensionati e mantenuti con precisione. Questi percorsi funzionano come scambiatori di calore, raffreddando i gas caldi in espansione mentre tentano di uscire, garantendo così che qualsiasi fiamma emergente venga raffreddata al di sotto della temperatura di autoaccensione dell’ambiente pericoloso esterno prima che possa fuoriuscire e dare inizio a un disastro esterno più grande. Questo principio del percorso della fiamma è una pietra angolare del concetto di protezione antideflagrante (Ex d).

Garantire la stabilità dei processi critici: motori YBX3 nelle industrie petrolchimiche e minerarie

Alimentazione sicura delle apparecchiature di agitazione negli impianti chimici

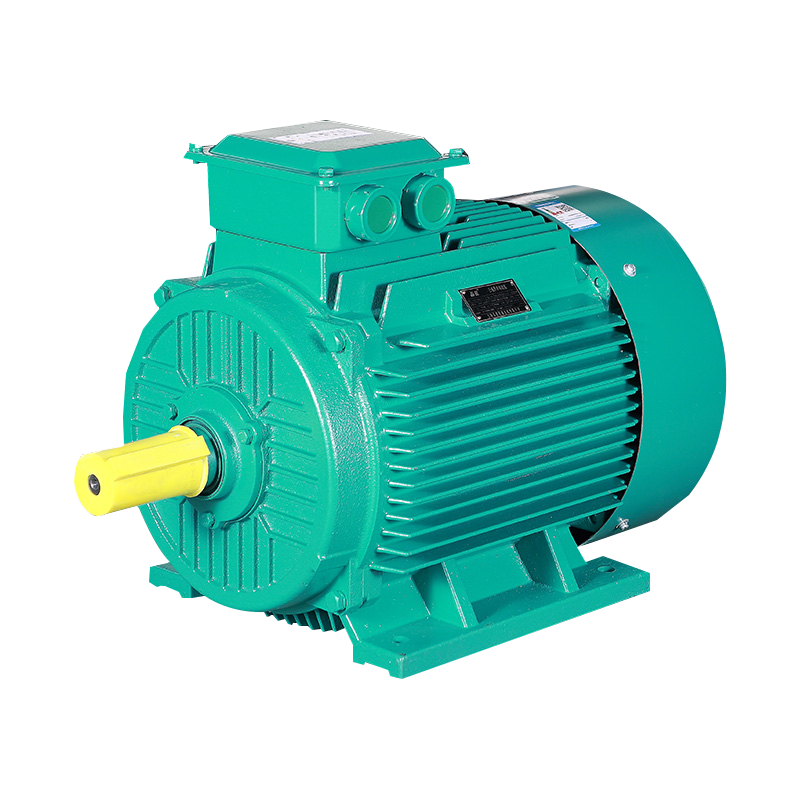

Nelle industrie di lavorazione chimica e petrolchimica, l'agitazione è un processo critico e continuo, necessario per miscelare i reagenti, mantenere l'uniformità termica e prevenire la sedimentazione in grandi vasche e reattori. I motori che azionano questi **motori YBX3 ad alta efficienza per agitatori per impianti chimici** sono esposti a vapori e gas provenienti da solventi e materie prime, richiedendo il massimo livello di protezione contro le esplosioni. La serie YBX3, con la sua struttura robusta e il design ignifugo certificato, fornisce la potenza affidabile necessaria per queste applicazioni a servizio continuo. L'elevata capacità di coppia di avviamento del motore è spesso un prerequisito per avviare con successo il movimento di fluidi ad alta viscosità o depositati all'interno di questi grandi contenitori, garantendo che i cicli di produzione possano iniziare in modo affidabile e mantenere la produttività richiesta senza interruzioni. La resistenza intrinseca del motore agli ambienti corrosivi, garantita da trattamenti specializzati di verniciatura e involucro, ne estende ulteriormente la fattibilità in questi ambienti aggressivi di impianti chimici.

Le rigorose esigenze degli impianti di estrazione e raffinazione di petrolio e gas

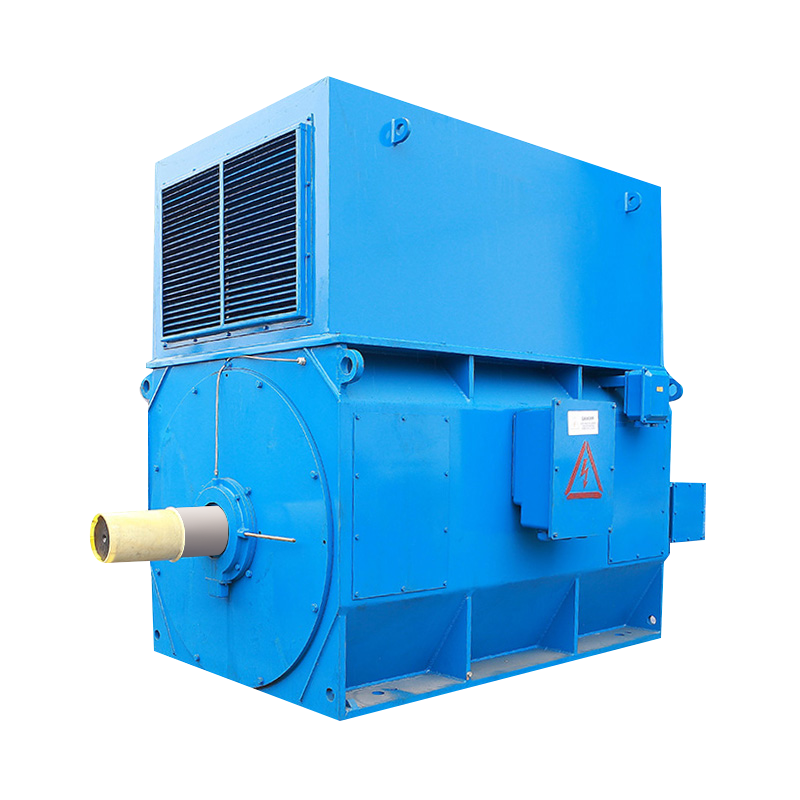

Il settore del petrolio e del gas presenta alcuni degli ambienti operativi più impegnativi, dalle piattaforme offshore alle raffinerie onshore, dove gli idrocarburi sono costantemente presenti. **La scelta del motore YBX3 per attrezzature di trivellazione di petrolio e gas** e delle pompe di lavorazione richiede un'analisi dettagliata della classificazione della zona e del gruppo di gas. Questi motori sono essenziali per l'azionamento di pompe per fango, pompe di trasferimento del petrolio greggio, compressori e ventilatori, che funzionano tutti in prossimità di vapori di metano, propano e vari idrocarburi. Le specifiche delle dimensioni del telaio, come l'intera gamma coperta da H:80-355MM, consentono un abbinamento preciso delle caratteristiche fisiche e di potenza in uscita del motore con i carichi meccanici specifici incontrati nelle operazioni di perforazione e raffineria, dove prestazioni affidabili e sostenute sotto carico non sono solo una preoccupazione di efficienza, ma un requisito fondamentale di sicurezza.

Strategie di manutenzione per estendere la durata operativa e l'affidabilità

Manutenzione preventiva per motori serie YBX3 di grandi dimensioni

La longevità e l'affidabilità dei motori con telaio più grande, come quelli ai livelli **Guida alla manutenzione del motore ignifugo serie YBX3 con telaio 355**, dipendono fortemente da rigorosi programmi di manutenzione preventiva. A causa della loro elevata potenza erogata, che si traduce in un maggiore stress meccanico e termico, sono essenziali controlli regolari che vadano oltre i tipici test elettrici. I protocolli di manutenzione per queste unità più grandi devono coprire meticolosamente il monitoraggio delle condizioni dei cuscinetti, garantendo gli intervalli e il tipo di lubrificazione corretti e l'ispezione dettagliata dei percorsi della fiamma. Qualsiasi danno meccanico, corrosione o contaminazione che comprometta l'intervallo di precisione dei percorsi della fiamma richiede un intervento immediato o una sostituzione, poiché l'integrità a prova di esplosione del motore dipende da queste tolleranze ristrette. Anche l'analisi delle vibrazioni è fondamentale, poiché vibrazioni eccessive possono indicare uno squilibrio del rotore o l'usura dei cuscinetti, entrambi i quali possono portare a un rapido degrado del motore e a una riduzione inaccettabile del margine di sicurezza.

Approfondire la comprensione del grado di protezione: il significato pratico di IP55

Il grado di protezione IP (protezione ingresso) di un motore, in particolare **Informazioni sui motori a bassa tensione YBX3 con protezione IP55 in zone pericolose**, è spesso frainteso ma è di fondamentale importanza per la stabilità operativa e la longevità. IP55 non è una misura della capacità antideflagrante del motore, ma piuttosto della sua difesa contro l'ingresso di corpi estranei solidi e acqua. Il primo "5" indica una forte protezione contro l'ingresso di polvere, affermando che sebbene l'ingresso completo non venga impedito, la quantità che entra non interferirà con il funzionamento soddisfacente dell'apparecchiatura. Il secondo '5' indica la protezione contro i getti d'acqua a bassa pressione provenienti da qualsiasi direzione. In una zona pericolosa, questo livello di protezione è fondamentale per salvaguardare i componenti elettrici interni del motore dal degrado ambientale, soprattutto in ambienti esterni o sottoposti a lavaggio, prevenendo guasti prematuri che potrebbero potenzialmente portare a scintille interne o surriscaldamento, compromettendo così l'integrità della custodia ignifuga.

Riepilogo lungimirante: prospettive per la tecnologia dei motori per aree pericolose di prossima generazione

La continua evoluzione degli standard di sicurezza ed efficienza industriale sta guidando l'innovazione nella tecnologia dei motori per aree pericolose. Le future iterazioni vedranno probabilmente una maggiore integrazione delle tecnologie di monitoraggio intelligente, incorporando sensori per l’analisi in tempo reale di vibrazioni, temperatura e scariche parziali, inserendo i dati in piattaforme di manutenzione predittiva. Questi progressi sposteranno la manutenzione da interventi periodici e programmati a interventi basati sulle condizioni, ottimizzando i tempi di attività operativa e aumentando ulteriormente i margini di sicurezza. L'attenzione rimarrà su classi di efficienza ancora più elevate, magari integrando la tecnologia dei motori sincroni a magneti permanenti in involucri a prova di esplosione, spingendo i confini della densità di potenza e del risparmio energetico aderendo al tempo stesso all'irriducibile necessità di contenimento assoluto in ambienti esplosivi a bassa tensione.