Quali sono le considerazioni critiche per l'integrazione di un VFD con un motore antideflagrante?

I vantaggi principali: perché un VFD è una soluzione efficiente per applicazioni antideflagranti

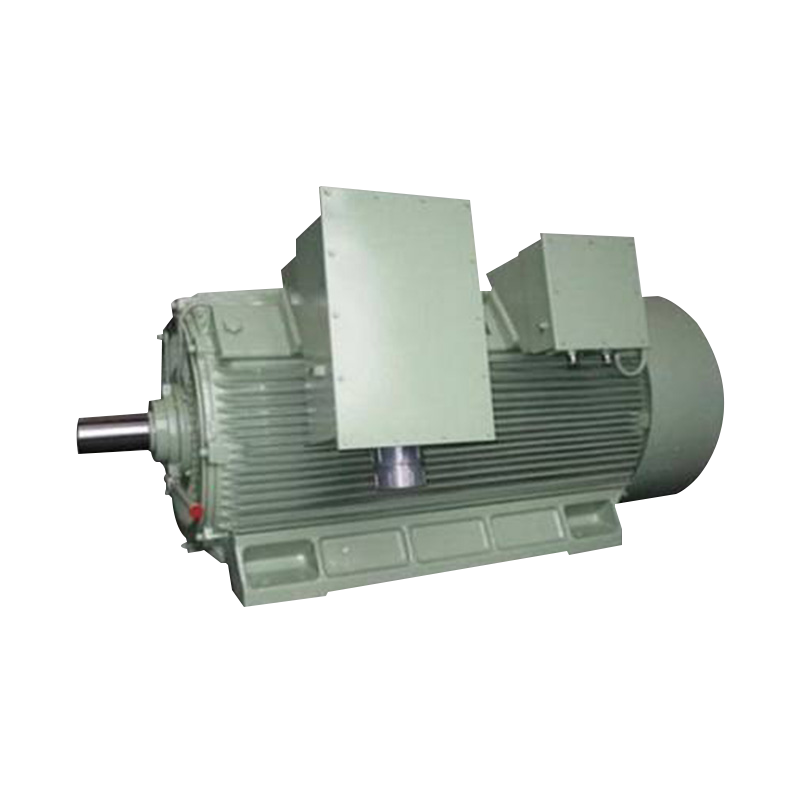

Integrando a Azionamento a frequenza variabile (VFD) con un motore antideflagrante comporta una trasformazione significativa dell'efficienza operativa e del controllo all'interno di ambienti pericolosi. Il vantaggio principale risiede nel preciso controllo della velocità offerto, che consente ai motori di funzionare esattamente alla velocità richiesta per un processo specifico anziché continuamente a piena capacità. Questo funzionamento mirato porta ad un notevole risparmio energetico, poiché il consumo di energia di un motore è direttamente proporzionale al cubo della sua velocità. Inoltre, i VFD forniscono una funzionalità di avvio graduale, aumentando gradualmente la velocità del motore fino alla sua velocità operativa. Ciò elimina l'elevata corrente di spunto associata all'avviamento diretto, riducendo lo stress meccanico sull'albero motore, sui cuscinetti e sulle apparecchiature collegate. Riducendo al minimo lo stress elettrico e meccanico, il VFD contribuisce direttamente a prolungare la durata operativa del motore antideflagrante, riducendo i tempi di fermo e i costi di manutenzione in applicazioni critiche in cui l'affidabilità non è negoziabile.

Criteri di selezione chiave: abbinare il VFD giusto al motore antideflagrante

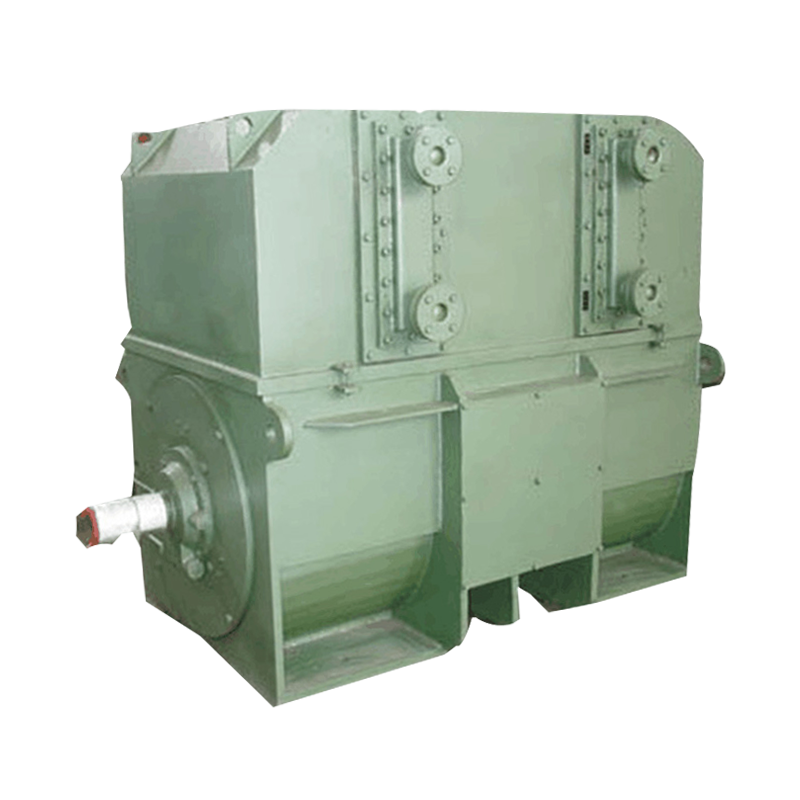

La selezione di un VFD appropriato per un motore antideflagrante richiede un approccio meticoloso che va oltre la semplice corrispondenza dei valori di potenza. Le caratteristiche elettriche del motore devono essere valutate attentamente, inclusa la corrente a pieno carico, il fattore di servizio e la classe di isolamento, per garantire che il VFD possa gestire il carico previsto senza declassamento. L'ambiente in cui verrà posizionato il VFD stesso è altrettanto critico; sebbene il motore sia progettato per aree pericolose, il VFD deve essere installato in un'area sicura o all'interno di un involucro adatto all'ambiente circostante. È fondamentale scegliere un VFD specificamente progettato o certificato per l'uso con motori in atmosfere potenzialmente esplosive, poiché deve mitigare fenomeni come le correnti d'albero e le tensioni dell'albero che possono essere esacerbate dalla commutazione ad alta frequenza del convertitore. L'azionamento dovrebbe inoltre essere dotato di filtraggio avanzato per produrre una forma d'onda di uscita pulita e sinusoidale, riducendo al minimo la distorsione armonica che può portare al surriscaldamento del motore e al guasto prematuro dell'isolamento.

Garantire sicurezza e prestazioni: specifiche di cavi e cablaggio per sistemi controllati da VFD

La connessione tra un VFD e un motore antideflagrante è una vulnerabilità che richiede attenzione specializzata, poiché la scelta del cavo è un fattore di sicurezza fondamentale. I cavi motore standard non sono adatti per questa applicazione a causa dei picchi di alta tensione e dei fenomeni di onde riflesse generati dai transistor a commutazione rapida del VFD. È essenziale utilizzare cavi VFD simmetrici e schermati, specificatamente progettati per il funzionamento dell'inverter. Questi cavi sono costruiti con una schermatura robusta, spesso una combinazione di lamina e treccia, che contiene efficacemente le interferenze elettromagnetiche (EMI) generate dall'unità, impedendo che interrompano altri dispositivi elettronici sensibili. I conduttori di messa a terra simmetrici assicurano che le correnti dei cuscinetti vengano deviate in modo sicuro lontano dai cuscinetti del motore, proteggendoli dai danni derivanti dalla lavorazione a scarica elettrica (EDM). Le pratiche di messa a terra adeguate, inclusa la messa a terra della schermatura sia sul VFD che sul lato motore, non sono negoziabili per mantenere l'integrità e la sicurezza del sistema.

Pratiche di installazione professionale: messa in servizio di un sistema motore antideflagrante controllato da VFD

La fase di installazione è quella in cui la pianificazione teorica incontra l'applicazione pratica e il rispetto di linee guida rigorose è fondamentale per un sistema sicuro e affidabile. Regola fondamentale è non posizionare mai il VFD all'interno dell'area pericolosa; l'azionamento deve essere installato in un luogo sicuro, pulito e ben ventilato per garantire il corretto funzionamento dei sistemi di raffreddamento e protezione. I terminali del motore e i punti di ingresso dei cavi devono essere meticolosamente sigillati secondo gli standard di certificazione antideflagrante per mantenere l'integrità della custodia del motore e impedire l'ingresso di gas o polvere infiammabili. Durante la messa in servizio, la programmazione dei parametri all'interno del VFD deve essere eseguita con precisione, inserendo i dati esatti della targa del motore per abilitare il controllo adattivo e le funzioni di protezione del convertitore. È inoltre fondamentale impostare rampe di accelerazione e decelerazione adeguate, configurare le impostazioni di protezione da sovraccarico che rispettino la capacità termica del motore e abilitare tutte le funzioni di frenatura richieste per garantire un arresto controllato.

Estensione della durata del sistema: manutenzione e risoluzione dei problemi per il sistema di azionamento a motore integrato

Un regime di manutenzione proattivo e sistematico è la chiave per massimizzare la durata di servizio e l'affidabilità di una combinazione VFD e motore antideflagrante. Ispezioni termiche regolari mediante termocamere a infrarossi possono identificare i punti caldi nelle scatole di connessione del motore e nelle terminazioni dei cavi prima che causino guasti catastrofici. Sono necessari controlli periodici della resistenza di isolamento del cavo per rilevare eventuali degradi causati dallo stress della forma d'onda di uscita del VFD. Il personale di manutenzione deve monitorare e pulire costantemente le alette di raffreddamento del motore, poiché il funzionamento del VFD a basse velocità può ridurre l'effetto di autoraffreddamento, portando al surriscaldamento. Dal punto di vista della risoluzione dei problemi, i moderni VFD offrono preziose informazioni diagnostiche attraverso i registri dei guasti e i dati operativi. Problemi comuni come i guasti da sovracorrente possono spesso essere ricondotti a vincoli meccanici o a un tempo di accelerazione errato, mentre i guasti a terra possono indicare un guasto dell'isolamento nel cablaggio o negli avvolgimenti del motore, richiedendo un'indagine immediata.