In che modo i professionisti del settore possono ottimizzare la selezione e il funzionamento dei motori antideflagranti a bassa tensione?

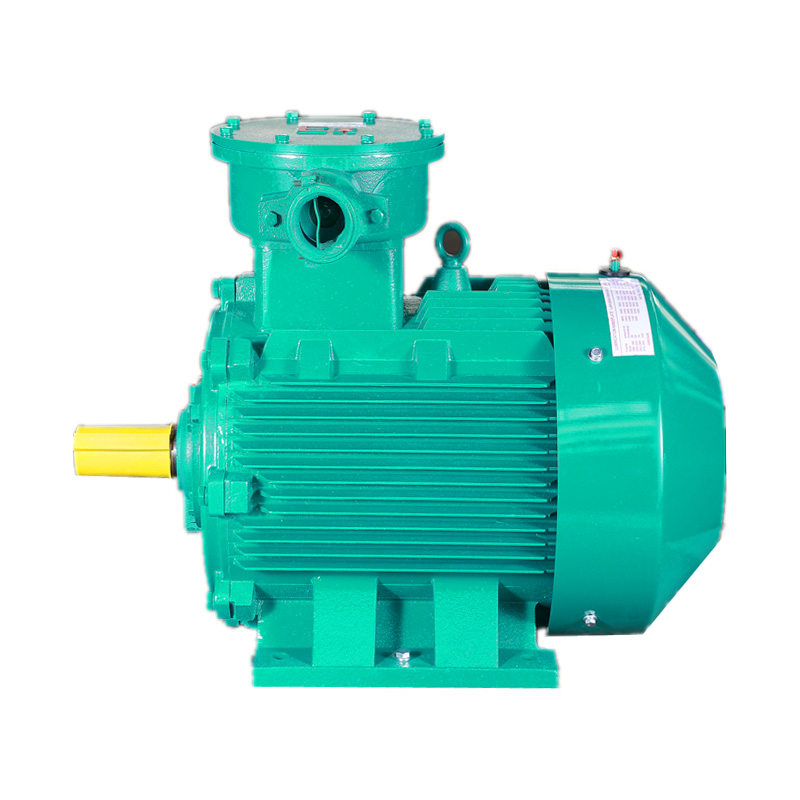

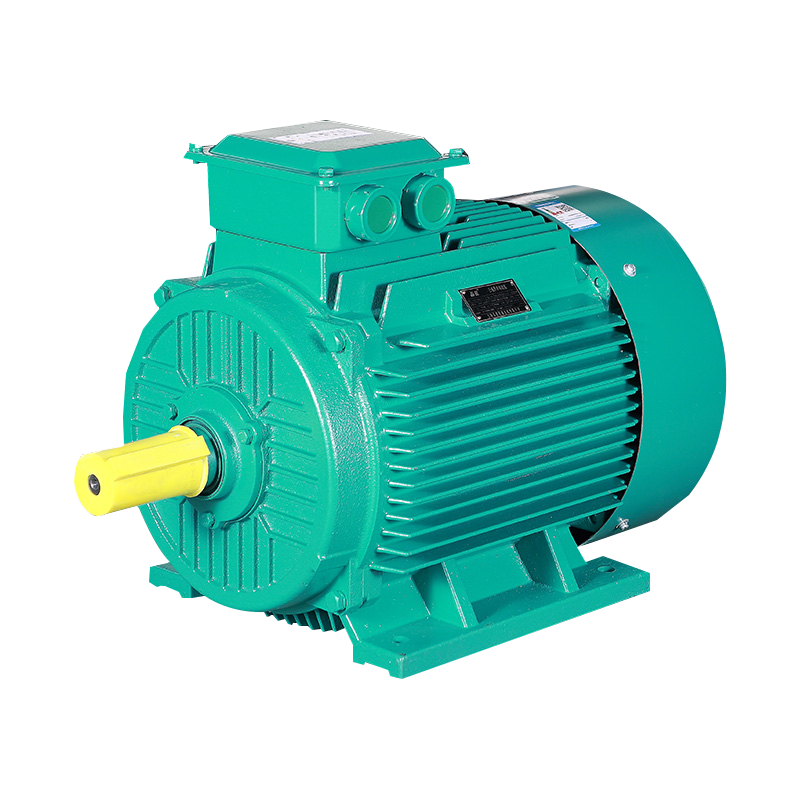

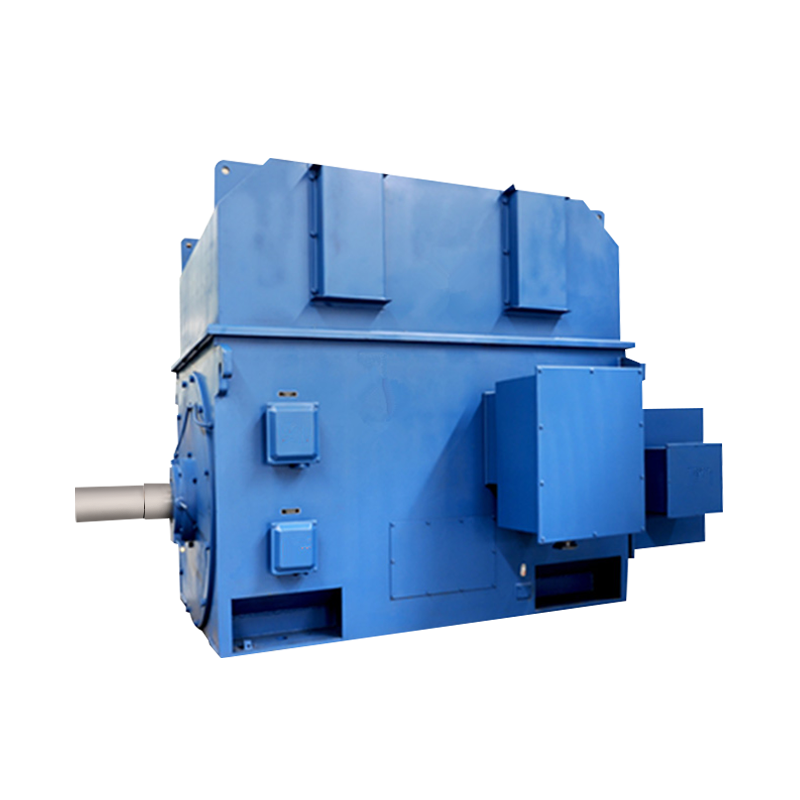

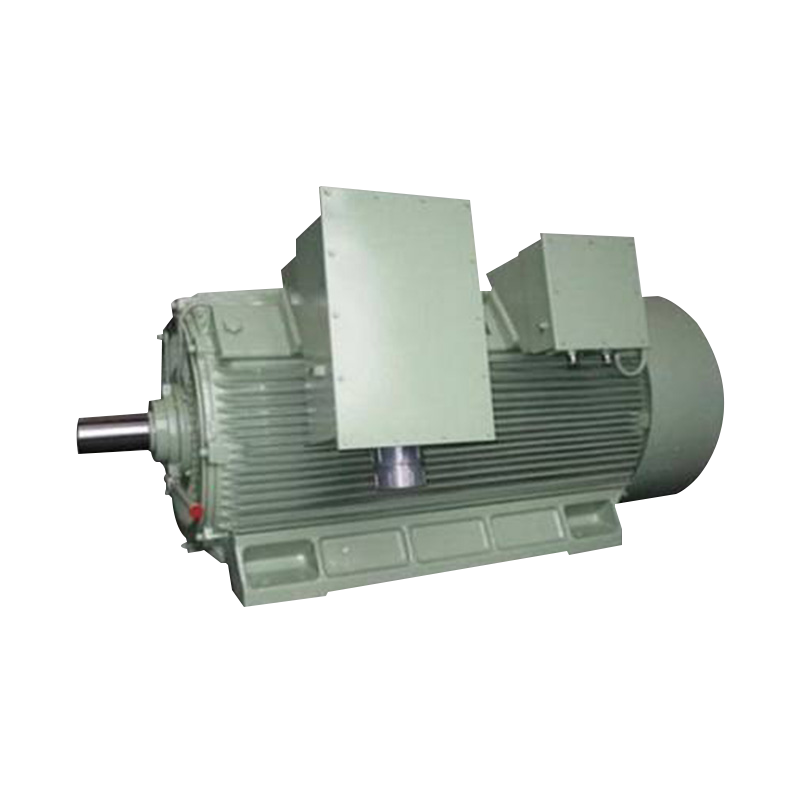

Il panorama industriale contemporaneo, in particolare nei settori che coinvolgono sostanze volatili come quello petrolchimico, minerario e farmaceutico, richiede i più elevati standard di sicurezza delle apparecchiature ed efficienza operativa. Centrale per questo requisito è l'impiego di macchinari elettrici specializzati, esemplificato dal Serie YBX4 di motori antideflagranti a bassa tensione. Questi motori, in particolare quelli che coprono le dimensioni del telaio H:80-355MM, non sono semplicemente fonti di alimentazione ma barriere di sicurezza critiche. Comprendere l'intricato equilibrio tra il loro livello di efficienza estremamente elevato, imposto dagli standard internazionali, e il loro design principale a prova di esplosione è fondamentale per l'affidabilità ingegneristica. I professionisti devono andare oltre la funzione di base della generazione di coppia e approfondire le sfumature tecniche che regolano le prestazioni sicure a lungo termine in ambienti classificati pericolosi. Questa attenzione globale garantisce che sia gli obiettivi di produttività che i rigorosi protocolli di sicurezza siano raggiunti senza compromessi.

Comprensione del ruolo critico dei motori antideflagranti ad alta efficienza nella sicurezza industriale

Progettazione tecnica e conformità alla sicurezza in ambienti pericolosi

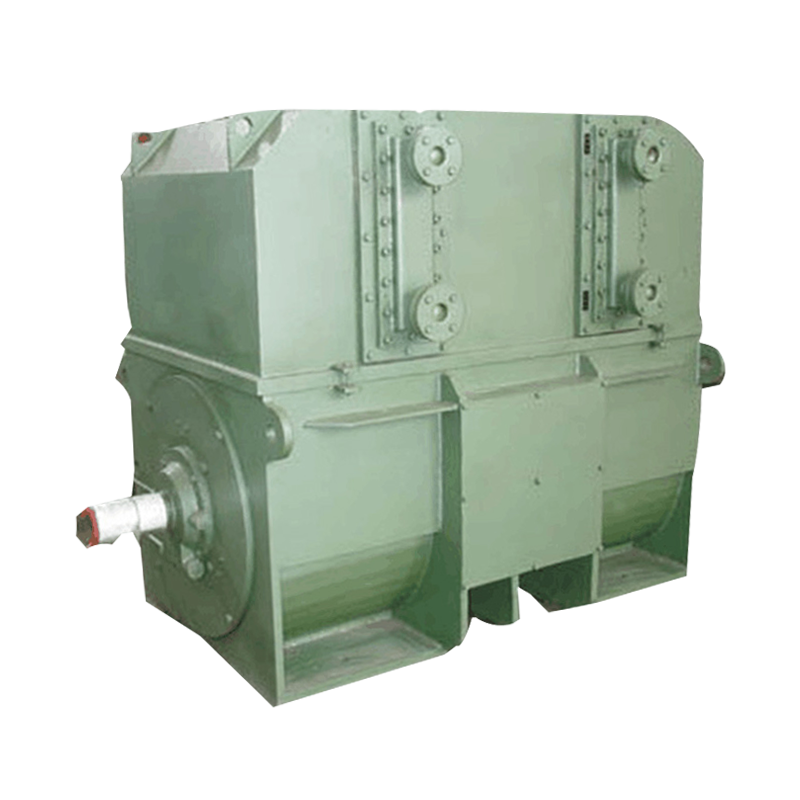

Il concetto stesso alla base della progettazione di apparecchiature antideflagranti, spesso indicato con la marcatura "Ex d", si basa sul contenimento. La custodia del motore è progettata per essere sufficientemente robusta da resistere alla pressione di un'esplosione interna di una miscela di gas infiammabile, impedendo la propagazione della combustione nell'atmosfera esterna potenzialmente pericolosa. Questo contenimento si basa su percorsi di fiamma lavorati con precisione – spazi vuoti e giunti – che raffreddano i gas caldi in fuga al di sotto della temperatura di autoaccensione dell’atmosfera esterna. La designazione YBX4 indica spesso l'adesione alle classi di efficienza energetica più elevate IE4 , che contribuisce direttamente alla sicurezza intrinseca dell'unità. Un motore con efficienza superiore genera intrinsecamente meno calore disperso durante il funzionamento. In una custodia controllata e ignifuga, la potenza termica ridotta rappresenta un vantaggio significativo in termini di sicurezza, poiché il rischio che la temperatura superficiale del motore superi il limite certificato, o codice T, per l'ambiente pericoloso è sostanzialmente ridotto al minimo. Questa intersezione tra progettazione a risparmio energetico e ingegneria di sicurezza essenziale definisce l'eccellenza richiesta per le moderne applicazioni industriali.

Valutazione dell'efficienza: andare oltre i parametri prestazionali di IE4

Sebbene la serie YBX4 costituisca un punto di riferimento con la sua efficienza IE4, la strategia industriale a lungo termine implica guardare avanti verso standard emergenti come IE5 . La durata operativa di un motore in servizio continuo significa che anche i miglioramenti marginali dell’efficienza si traducono in riduzioni sostanziali dei costi del ciclo di vita e dell’impronta di carbonio. Nel valutare la fattibilità di motori con livelli di efficienza che superano la classificazione IE4, gli ingegneri devono analizzare meticolosamente l'investimento di capitale rispetto al costo totale di proprietà, tenendo conto del risparmio energetico nell'arco di un decennio. Inoltre, una maggiore efficienza è direttamente correlata a temperature operative più basse, che a loro volta riducono lo stress termico sull’isolamento dell’avvolgimento e sul grasso dei cuscinetti. Questo vantaggio a cascata estende il tempo medio tra i guasti (MTBF) e rafforza la capacità del motore di funzionare bene all'interno della classe di temperatura designata (ad esempio, T4), fornendo un ulteriore margine di sicurezza nelle aree pericolose più impegnative.

Considerazioni critiche per la selezione e l'installazione del motore

Corrispondenza precisa delle zone pericolose: gruppo di gas e livello di protezione delle apparecchiature

La selezione del motore ignifugo corretto è un processo non negoziabile dettato dalle proprietà specifiche del materiale infiammabile presente. L'ambiente è classificato in base al gruppo di gas (Gruppo IIA, IIB , o IIC) e la sua zona (Zona 1 o Zona 2). Il gruppo IIC, ad esempio, rappresenta il pericolo più grave, poiché contiene gas altamente volatili come l'idrogeno, e di conseguenza richiede un motore con il design della custodia più robusto e le tolleranze più ristrette del percorso della fiamma. Il livello di protezione dell'apparecchiatura (EPL) del motore, come Gb per le applicazioni Zona 1, deve essere allineato al livello di pericolo classificato del luogo. Un motore certificato per il Gruppo IIB non è automaticamente adatto per un ambiente del Gruppo IIC. Un'analisi rigorosa dell'atmosfera pericolosa, inclusa la temperatura di autoaccensione del materiale, è fondamentale per garantire la certificazione del motore, dal marchio Ex alla Codice T —si adatta perfettamente e in modo affidabile all'ambiente operativo, garantendo la massima protezione.

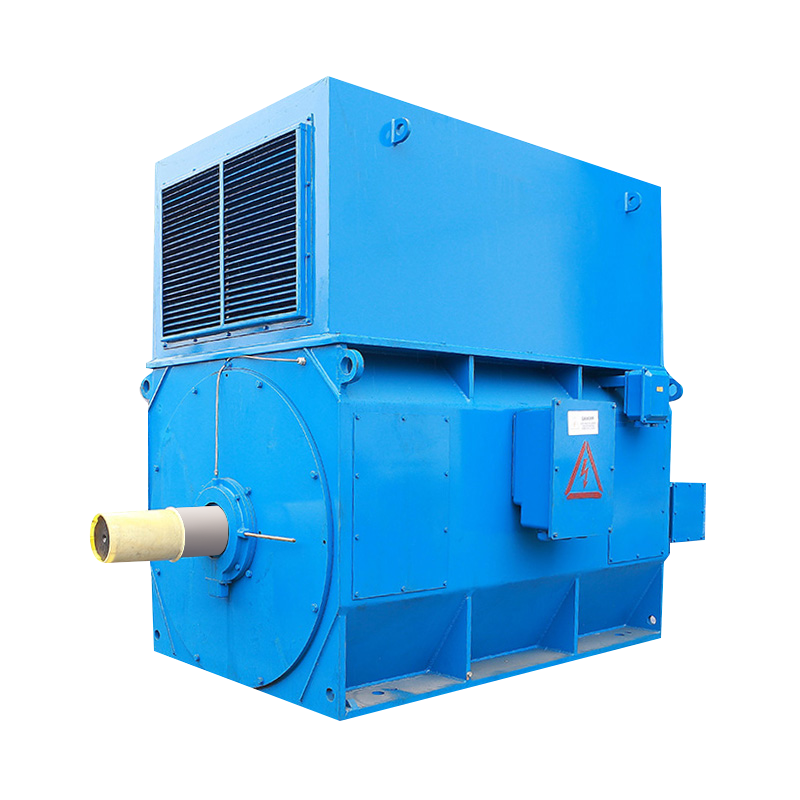

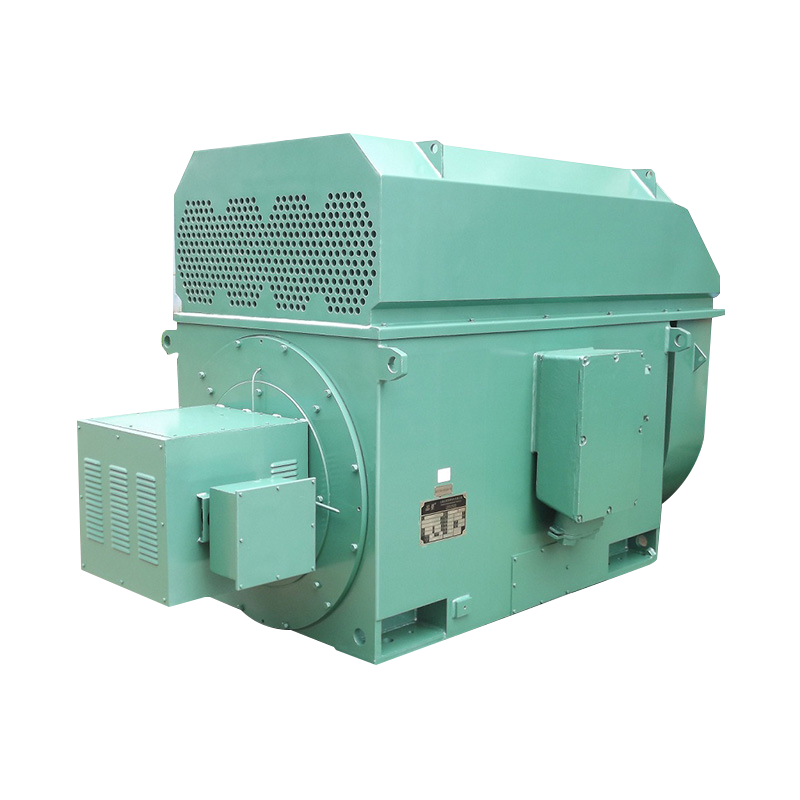

Dimensioni strutturali: requisiti di installazione per telai H80-355 mm

L’intervallo di dimensioni del telaio standardizzato da H:80 mm a H:355 mm definisce le dimensioni critiche dell’albero e del montaggio del motore, che devono essere rigorosamente conformi agli standard dimensionali internazionali per garantire l’intercambiabilità e la corretta integrazione meccanica. Un'installazione accurata è un prerequisito per mantenere l'integrità operativa a lungo termine del motore. L'allineamento errato tra l'albero motore e l'apparecchiatura azionata, come una pompa o un riduttore, introduce carichi e vibrazioni eccessivi sui cuscinetti. In una macchina antideflagrante, questa vibrazione può accelerare l'usura dei giunti antideflagranti, compromettendo potenzialmente l'integrità dell'involucro nel tempo. Pertanto, il processo di installazione deve includere allineamento laser di precisione e un montaggio sicuro e conforme alla piastra base, garantendo che il motore funzioni entro i limiti di progettazione in termini di vibrazioni e sollecitazioni meccaniche, proteggendo così l'integrità delle sue caratteristiche Ex-d.

Garantire longevità e strategie operative avanzate

Manutenzione e risoluzione dei problemi proattiva per un'affidabilità duratura

L'affidabilità a lungo termine di un motore ignifugo è garantita da un programma di manutenzione preventiva specializzato che va oltre i controlli elettrici standard. I punti critici di manutenzione includono l'esame di percorsi di fiamma —verificare la presenza di segni di corrosione, danni o modifiche non autorizzate ai giunti e ai coperchi dell'involucro, poiché qualsiasi alterazione può rendere nulla la protezione antideflagrante. Una corretta lubrificazione dei cuscinetti, utilizzando un grasso approvato per alte temperature, è essenziale, dato il servizio continuo del motore e il potenziale accumulo di calore nell'ambiente confinato. Inoltre, l'integrità del sistema di ingresso dei cavi, compreso il composto sigillante e i pressacavi, deve essere rigorosamente mantenuta per impedire qualsiasi ingresso di atmosfera esplosiva esterna. Indagine immediata su eventuali caratteristiche operative anomale, come ad esempio rumore insolito, aumento delle vibrazioni o temperature superficiali che superano la norma, è vitale per prevenire guasti catastrofici e salvaguardare l'area pericolosa.

Integrazione VFD: affrontare lo stress termico e la compatibilità del sistema

L'uso di azionamenti a frequenza variabile (VFD) offre notevoli vantaggi nel controllo dei processi e nel risparmio energetico, ma introduce sfide elettriche e termiche uniche per i motori antideflagranti. La rapida commutazione dei VFD può imporre picchi di tensione elevata sugli avvolgimenti del motore, rendendo necessario l'uso di motori progettati con sistemi di isolamento specializzati, spesso definiti "servizio inverter". In modo più critico per le applicazioni ignifughe, il funzionamento del VFD a basse velocità può ridurre drasticamente l'effetto di raffreddamento della ventola montata sull'albero, portando a significativi aumenti della temperatura interna. Pertanto, qualsiasi motore destinato all'uso con VFD deve essere esplicitamente certificato per il funzionamento con un azionamento, con la targhetta che elenca le limitazioni specifiche di velocità e coppia (coppia costante o coppia variabile) sotto il controllo VFD. Una corretta progettazione del sistema richiede non solo un motore certificato ma anche l'uso di cavi schermati e pratiche di messa a terra specifiche per mitigare interferenza elettromagnetica e mantenere il profilo termico richiesto per preservare il codice T certificato del motore.

- Per un funzionamento sicuro ed affidabile consultare sempre i documenti di certificazione antideflagrante specifici del motore.

- Ispezionare regolarmente l'integrità di tutti i giunti ignifughi e dei pressacavi per mantenere il livello di sicurezza della custodia.

- Assicurarsi che tutte le parti di ricambio, in particolare cuscinetti o guarnizioni, soddisfino le specifiche del produttore originale per le apparecchiature a prova di esplosione.