In che modo i motori a bassa tensione possono adattarsi alle esigenze di potenza in diversi scenari e garantire un funzionamento stabile?

Perché i motori a bassa tensione diventano l'attrezzatura di uscita di alimentazione tradizionale in più scenari

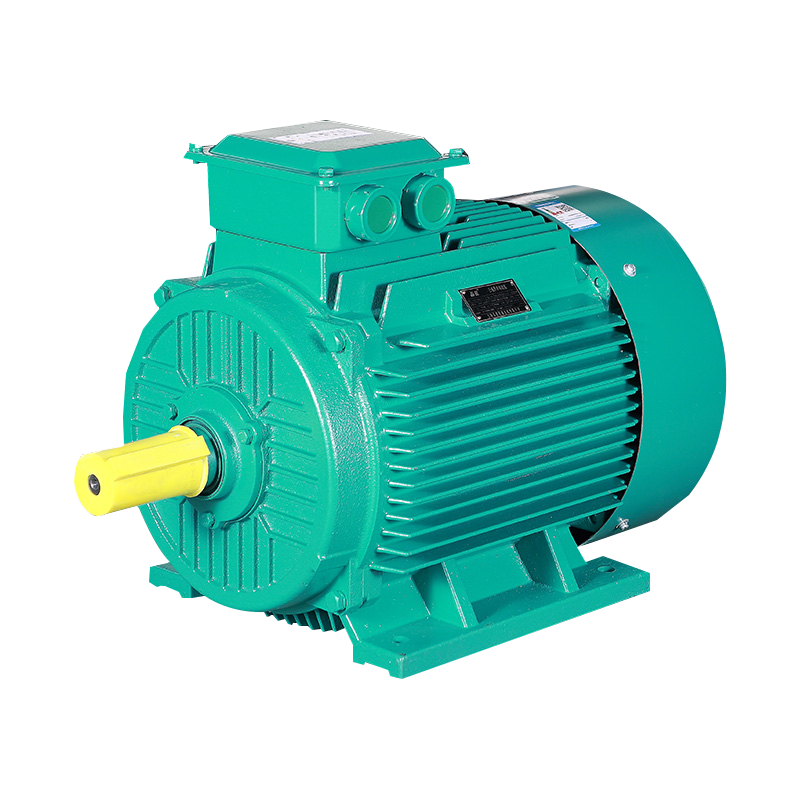

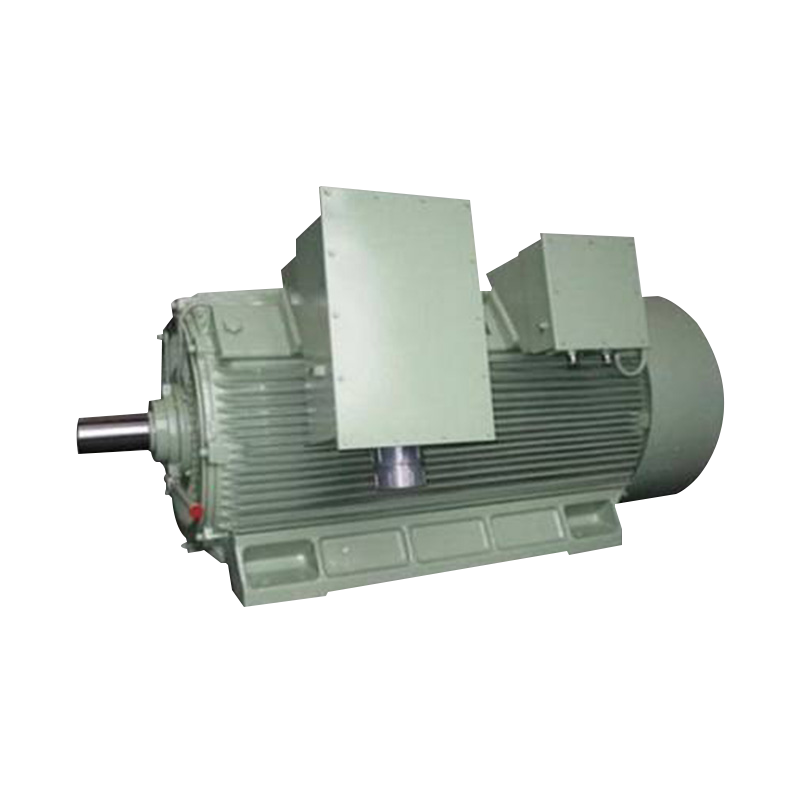

In scenari che richiedono la produzione di energia, come l'irrigazione agricola, la produzione industriale e le attrezzature domestiche, motori a bassa tensione sono diventati gradualmente l'attrezzatura di potenza tradizionale grazie alla loro sicurezza, flessibilità e facilità di manutenzione. Il loro vantaggio fondamentale sta per primo in sicurezza: i motori a bassa tensione hanno in genere una tensione nominale di 220 V o 380 V, che è conforme alla maggior parte degli standard di alimentazione di base civili e industriali. Non sono necessari ulteriori apparecchiature di trasformazione ad alta tensione, che rendono più semplici il cablaggio e il funzionamento e il rischio di scosse elettriche è di gran lunga inferiore a quella dei motori ad alta tensione. Ciò li rende particolarmente adatti per scenari domestici gestiti da non professionisti o ambienti di workshop ristretti. In termini di adattabilità, i motori a bassa tensione coprono una vasta gamma di alimentazione (da diverse centinaia di watt a diverse centinaia di chilowatt), che può soddisfare accuratamente le esigenze di alimentazione di diverse attrezzature: motori a bassa tensione a bassa tensione (come i motori a bassa tensione (come 10KW) di piccole dimensioni di AGROT. trasportatori di linea. Inoltre, la struttura dei motori a bassa tensione è relativamente semplice, con bassi costi di sostituzione e manutenzione per i componenti di base (come stato, rotori e cuscinetti). La manutenzione giornaliera non richiede un team professionistico; È necessaria solo un'ispezione regolare del cablaggio e della lubrificazione, riducendo significativamente la soglia per l'uso. Allo stesso tempo, con il miglioramento degli standard di efficienza energetica, moderni motori a bassa tensione hanno anche ottenuto notevoli scoperte significative nel risparmio energetico. Sotto lo stesso potere, il loro consumo di energia è inferiore del 10% -15% rispetto a quello dei motori tradizionali, bilanciando l'economia e la protezione ambientale, essendo quindi ampiamente adattabile alle esigenze di potere in più scenari.

Specifiche di cablaggio e configurazione di protezione da sovraccarico di motori a bassa tensione nelle apparecchiature di irrigazione agricola

Le attrezzature per l'irrigazione agricola (come pompe di irrigazione e irrigatori) hanno requisiti estremamente elevati per la stabilità dei motori a bassa tensione. Le specifiche di cablaggio corrette e la configurazione della protezione da sovraccarico sono la chiave per garantire il funzionamento sicuro dell'apparecchiatura. Il processo di cablaggio deve seguire rigorosamente la specifica del "sistema a quattro fili trifase": se il motore è un motore trifase a 380 V, tre fili vivi devono essere collegati rispettivamente ai terminali U, V, W del morsetto del motore, il filo neutro al terminale N e il filo di terra dovrebbero essere collegati in modo affidabile all'alloggiamento del motore per evitare danni per attrezzature o incendi elettrici causati da perdite. Durante il cablaggio, assicurarsi che le viti del terminale siano serrate e che le estremità del filo siano avvolte da un nastro isolante per prevenire cortocircuiti causati dall'infiltrazione di acqua piovana o di umidità (gli scenari agricoli sono per lo più operazioni all'aperto, quindi un ulteriore copertura impermeabile dovrebbe essere installato al di fuori della scatola di giunzione). La configurazione di protezione da sovraccarico deve essere basata sulla potenza dell'apparecchiatura di irrigazione e dei parametri del motore: in primo luogo, dovrebbe essere installata una protezione di sovraccarico (come un relè termico) e la sua corrente nominale deve essere impostata su 1,1-1,2 volte la corrente nominale del motore. Quando il carico del motore è troppo alto a causa del blocco della pompa di irrigazione o della fluttuazione della tensione, la protezione di sovraccarico può tagliare la potenza entro 10-30 secondi per evitare che il motore si brucia. In secondo luogo, è possibile abbinare una protezione di fallimento di fase. Le linee di alimentazione agricola sono soggette a fallimento di fase a causa di morsi di vento o animali. L'operazione di guasto della fase causerà una corrente trifase sbilanciata del motore, che può danneggiare gli avvolgimenti in breve tempo. La protezione di fallimento della fase può monitorare la fase di linea in tempo reale e chiudere immediatamente quando viene rilevato il guasto della fase. Inoltre, nel circuito di controllo dovrebbe essere installato un protettore a corrente residua nel circuito di controllo per garantire la sicurezza personale degli operatori quando si tocca l'apparecchiatura.

Analisi degli scenari di adattamento tra motori a bassa tensione e motori ad alta tensione nelle linee di produzione industriale

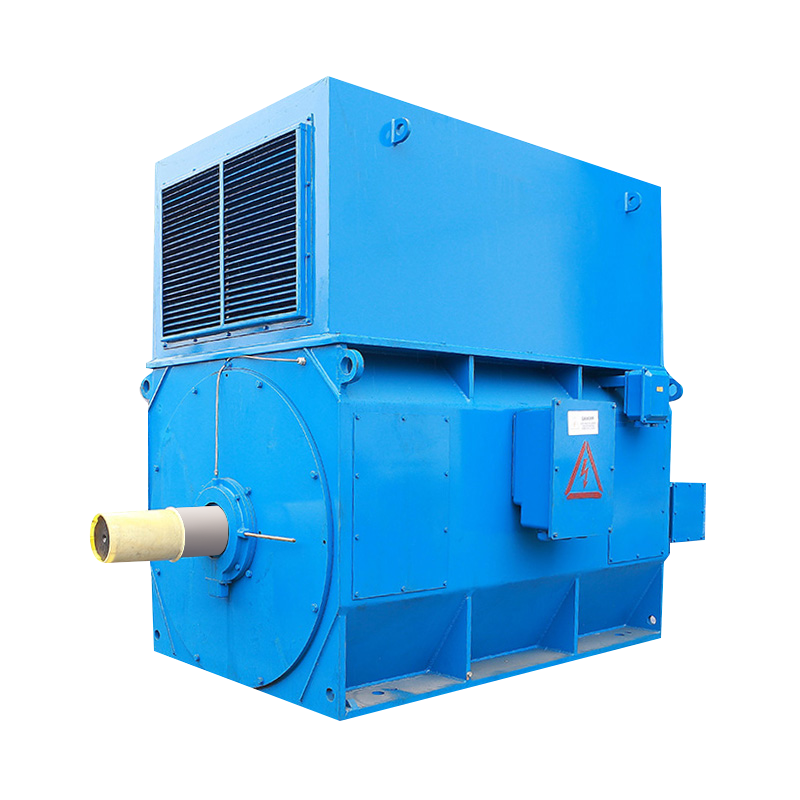

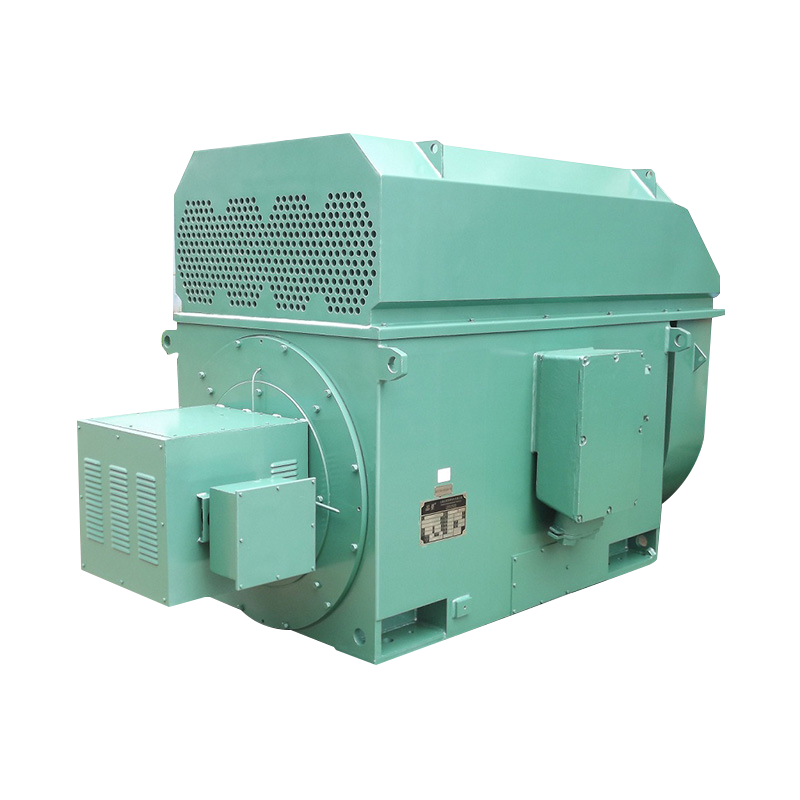

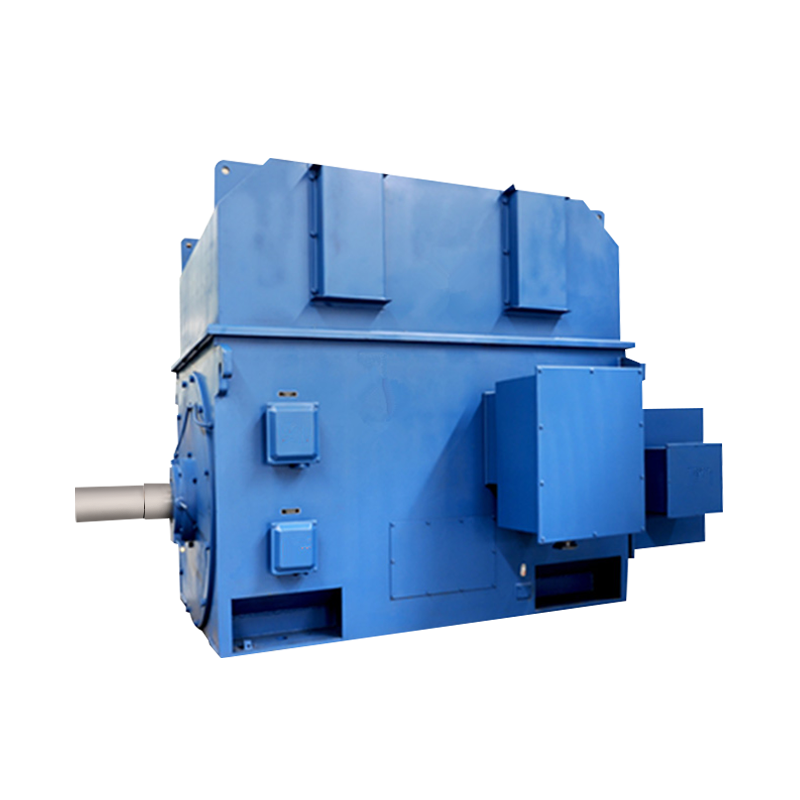

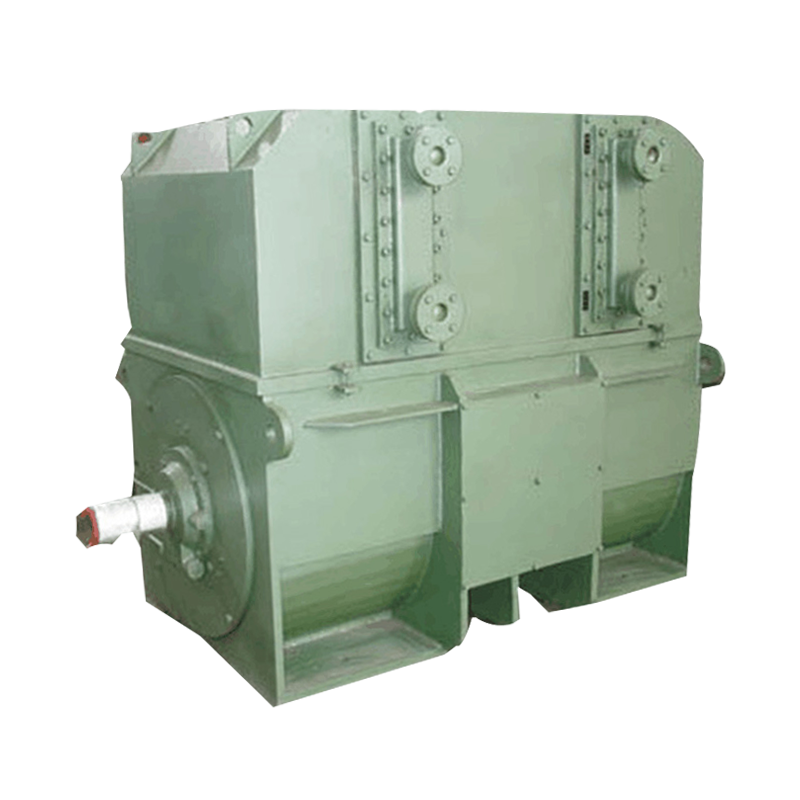

La differenza nell'adattabilità tra motori a bassa tensione e motori ad alta tensione nelle linee di produzione industriale è determinata principalmente dai requisiti di energia, dalle condizioni di alimentazione e dall'ambiente operativo della linea di produzione. In termini di requisiti di potenza, le linee di produzione di media e bassa potenza (come le linee di assemblaggio di componenti elettronici e le piccole linee di imballaggio degli alimenti) sono più adatte per motori a bassa tensione: la potenza di un singolo pezzo di attrezzatura in tali linee di produzione è principalmente inferiore a 50kW. I motori a bassa tensione possono essere direttamente alimentati senza apparecchiature di trasformazione della tensione, con conseguenti bassi costi di installazione, start-stop flessibili e adattabilità alle frequenti esigenze di regolazione della linea di produzione. Le linee di produzione ad alta potenza (come linee di laminazione in acciaio e grandi reattori chimici) richiedono motori ad alta tensione (tensione nominale di 6kV o 10kV) perché hanno una maggiore densità di potenza e possono produrre una potenza maggiore in un volume inferiore, evitando il cablaggio complesso causato dalla necessità di motori a bassa tensione paralleli a più paralleli a causa di una potenza insufficiente. In termini di condizioni di alimentazione, se una fabbrica ha solo un sistema di alimentazione a bassa tensione da 380 V e nessun piano per la trasformazione dell'alimentazione ad alta tensione, le linee di produzione di media e bassa potenza devono dare la priorità ai motori a bassa tensione; Se la fabbrica è già dotata di una rete di alimentazione ad alta tensione e la linea di produzione funziona a lungo a lungo, il vantaggio di efficienza energetica dei motori ad alta tensione (la perdita di linea inferiore di motori ad alta tensione sotto la stessa potenza) è più evidente. In termini di costi di manutenzione, la manutenzione di motori a bassa tensione nelle linee di produzione è più conveniente. Il rilevamento dei guasti e la sostituzione dei componenti possono essere completati durante gli arresti brevi della linea di produzione senza influire sui progressi complessivi di produzione; La manutenzione di motori ad alta tensione richiede un funzionamento professionale ed è necessaria un'ispezione regolare delle prestazioni dell'isolamento, con conseguente lungo ciclo di manutenzione e costi elevati, rendendoli più adatti per linee di produzione ad alta potenza con funzionamento continuo e stabile e costi di chiusura elevati.

Controllo del rumore e metodi di manutenzione giornaliera dei motori a bassa tensione nelle apparecchiature domestiche

Il rumore eccessivo dai motori a bassa tensione nelle apparecchiature domestiche (come piccole pompe d'acqua, deumidificatori e tapis roulant) può influenzare l'esperienza di vita. Il controllo scientifico del rumore e la manutenzione quotidiana possono migliorare efficacemente il comfort dell'uso e la durata del motore. Il controllo del rumore dovrebbe iniziare con l'installazione e l'ottimizzazione strutturale: durante l'installazione, un ammortizzatore (come un ammortizzatore di gomma o un cuscinetto di spugna) dovrebbe essere installato tra il motore e la base dell'attrezzatura per ridurre la trasmissione delle vibrazioni quando il motore è in funzione ed evitare il rumore causato dalla risonanza del guscio dell'apparecchiatura; Se il motore stesso è rumoroso, il cotone isolante del suono può essere avvolto intorno all'esterno del motore (è necessario selezionare un materiale resistente a temperatura ad alta temperatura per evitare di influenzare la dissipazione del calore del motore) per ridurre la trasmissione del rumore. La manutenzione giornaliera è la chiave per ridurre il rumore e i guasti: la lubrificazione del cuscinetto del motore deve essere controllata settimanalmente. Se si sente un rumore anormale quando il cuscinetto ruota, il grasso speciale (come il grasso a base di litio) dovrebbe essere aggiunto tempestivamente. La quantità di grasso dovrebbe essere 1/2-2/3 dello spazio interno del cuscinetto; troppo o troppo poco grasso aumenterà il rumore dell'attrito. I fori di dissipazione del calore del motore e la polvere di conchiglia devono essere puliti mensilmente. L'accumulo di polvere influenzerà la dissipazione del calore, causando il surriscaldamento del motore e aumentare il rumore. Prima della pulizia, l'alimentazione deve essere tagliata e un pennello morbido o un asciugacapelli (modalità di aria fredda) deve essere utilizzata per una pulizia delicata. Il morsetto del motore deve essere controllato trimestralmente per garantire che le viti siano serrate per evitare la corrente instabile causata da cablaggi sciolti, che genera rumore elettromagnetico. Inoltre, i motori domestici dovrebbero evitare il funzionamento a pieno carico a lungo termine. Ad esempio, le piccole pompe d'acqua non dovrebbero funzionare continuamente per più di 8 ore per evitare il surriscaldamento e l'invecchiamento del motore, riducendo ulteriormente il rumore e i rischi di guasto.

Strategie di prevenzione dell'umidità e ruggine per motori a bassa tensione in ambienti umidi e caldi

Gli ambienti umidi e caldi come seminari nella stagione delle piogge nella Cina meridionale, garage sotterranei e seminari di acquacoltura sono soggetti a causare motori a bassa tensione per ottenere umili e ruggine, influenzando le prestazioni dell'isolamento e la vita di servizio. Sono necessarie misure multidimensionali di umidità e prevenzione della ruggine per garantire il funzionamento stabile del motore. In termini di protezione esterna, è necessario installare un guscio impermeabile o un coperchio protettivo per il motore. Il guscio dovrebbe avere funzioni di dissipazione di ventilazione e calore (come una copertura impermeabile con persiane) per evitare il surriscaldamento del motore causato da un ambiente chiuso; La scatola di giunzione del motore deve utilizzare un anello di gomma di tenuta impermeabile e la colla impermeabile deve essere applicata ai terminali dopo il cablaggio per impedire all'umidità di filtrare nel circuito; La base del motore e la staffa devono essere realizzate con materiali zincati o in acciaio inossidabile. Se si tratta di una normale staffa in ghisa, la vernice anti-russa deve essere applicata regolarmente (una volta ogni sei mesi) per evitare l'inclinazione del motore a causa della ruggine della staffa. Per la prevenzione interna dell'umidità, gli avvolgimenti motori possono essere impregnati di vernice isolante a prova di umidità per migliorare le prestazioni di isolamento degli avvolgimenti e impedire alla resistenza all'isolamento di diminuire a causa dell'umidità, che può causare cortocircuiti; Per i motori che sono fuori servizio per molto tempo, dovrebbero essere accesi e gestiti per 30 minuti regolarmente (ogni 2 settimane) per rimuovere l'umidità interna usando il calore del motore e mantenere gli avvolgimenti asciutti. Anche il monitoraggio giornaliero è indispensabile: la resistenza all'isolamento del motore deve essere testata con un misuratore di resistenza all'isolamento ogni settimana.