I motori ad alta tensione sono gli eroi sconosciuti che alimentano l'industria moderna?

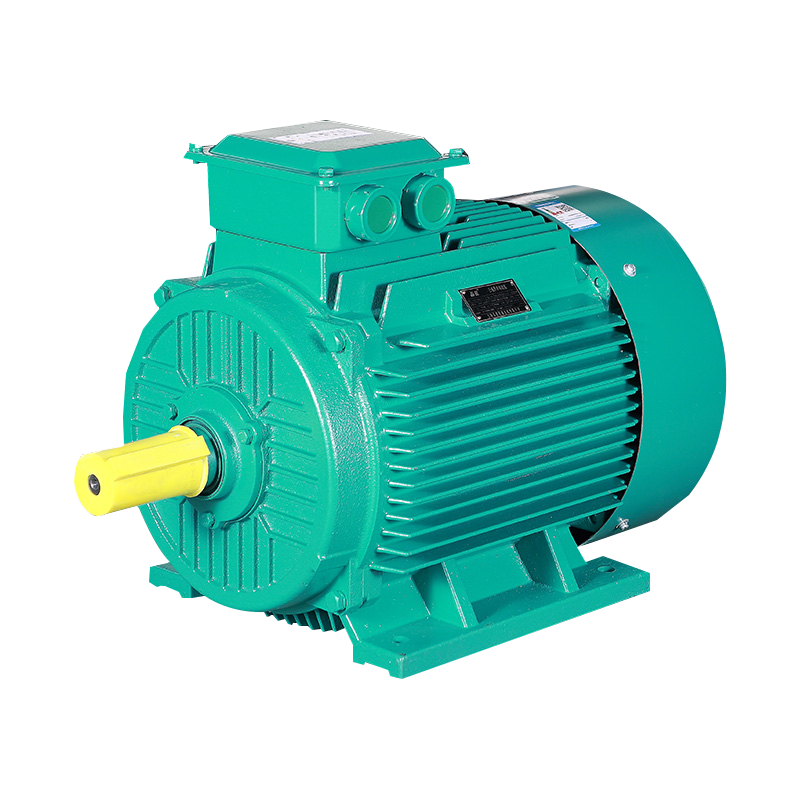

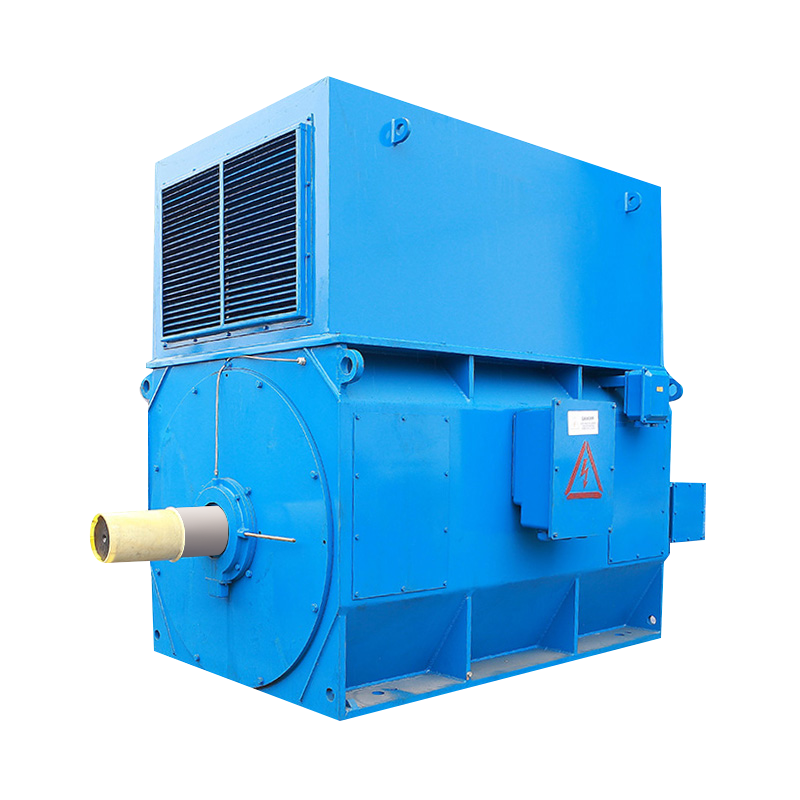

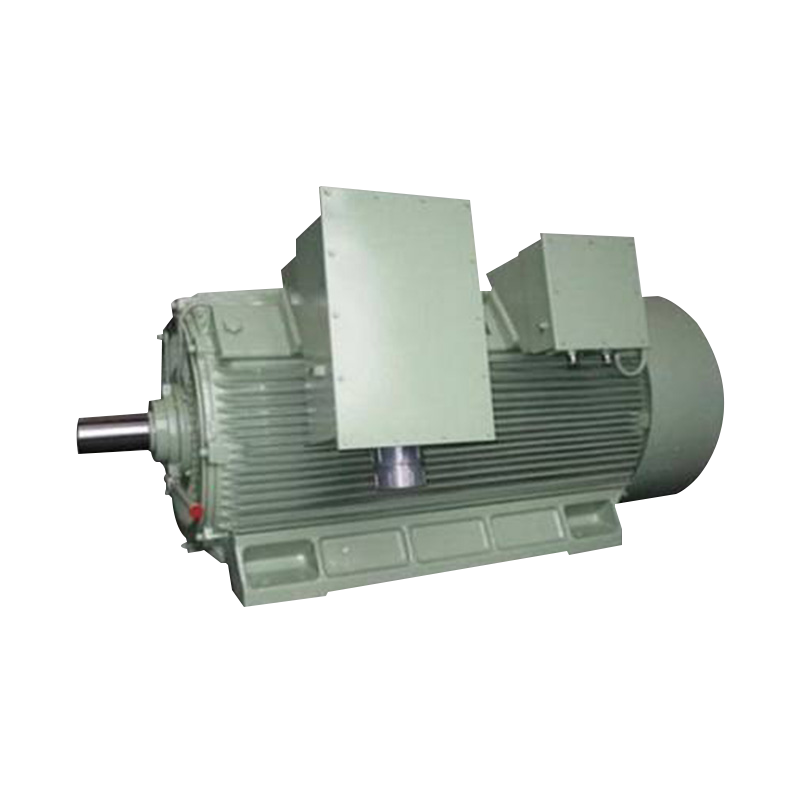

Nell'intricato arazzo di automazione industriale e infrastruttura energetica, motori ad alta tensione Stare come risultati monumentali dell'ingegneria elettrica. Queste macchine sofisticate, in particolare progettate per operare a tensioni superiori a 3 kV e le valutazioni di potenza che vanno da centinaia di chilowatt a più megawatt, formano la spina dorsale fondamentale dell'industria pesante e delle operazioni commerciali su larga scala. A differenza delle loro controparti a bassa tensione, questi colossi elettrici richiedono considerazioni di progettazione specializzate per gestire straordinarie sollecitazioni elettriche e carichi termici mantenendo la stabilità operativa. Il principio fondamentale alla base del loro funzionamento rimane induzione elettromagnetica, ma eseguito su una scala che richiede una precisione ingegneristica eccezionale e la scienza dei materiali avanzati. Questi motori trasformano l'energia elettrica in energia meccanica con una notevole efficienza, spingendo tutto, dalle enormi stazioni di pompaggio che forniscono acqua alle aree metropolitane a enormi compressori che facilitano i processi industriali nelle piante petrolchimiche. L'evoluzione della tecnologia motoria ad alta tensione continua a spingere i confini della densità di potenza, dell'efficienza e dell'affidabilità, rendendoli componenti indispensabili nel nostro panorama industriale sempre più elettrificato. La loro sofisticata progettazione e caratteristiche operative rappresentano un'affascinante convergenza di teoria elettrica, scienza dei materiali e ingegneria meccanica che merita un esame approfondito.

Classificazione completa delle varianti motorie ad alta tensione

Motori sincroni: correzione di precisione e fattore di potenza

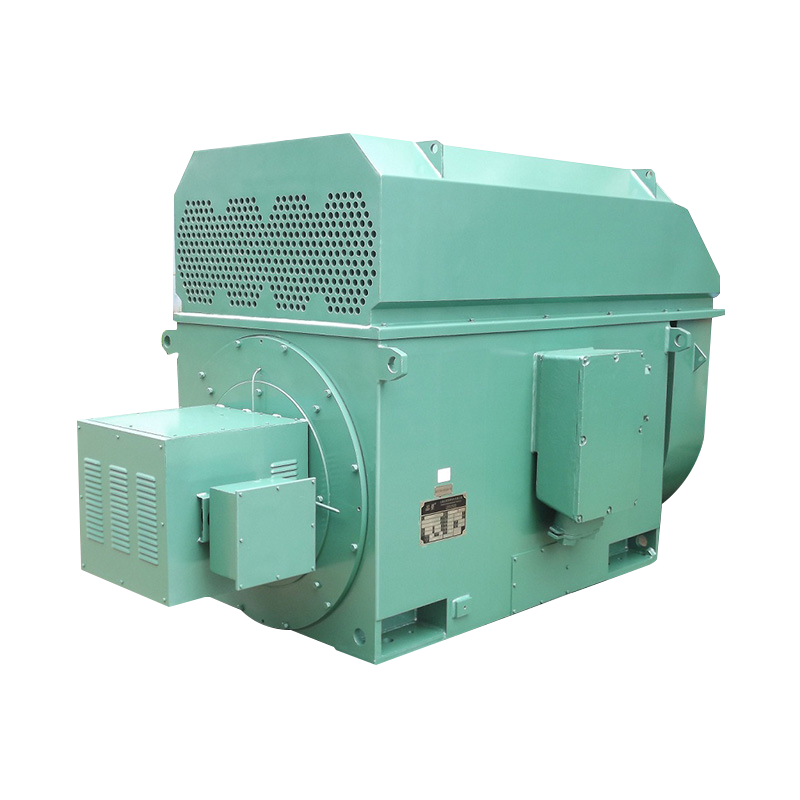

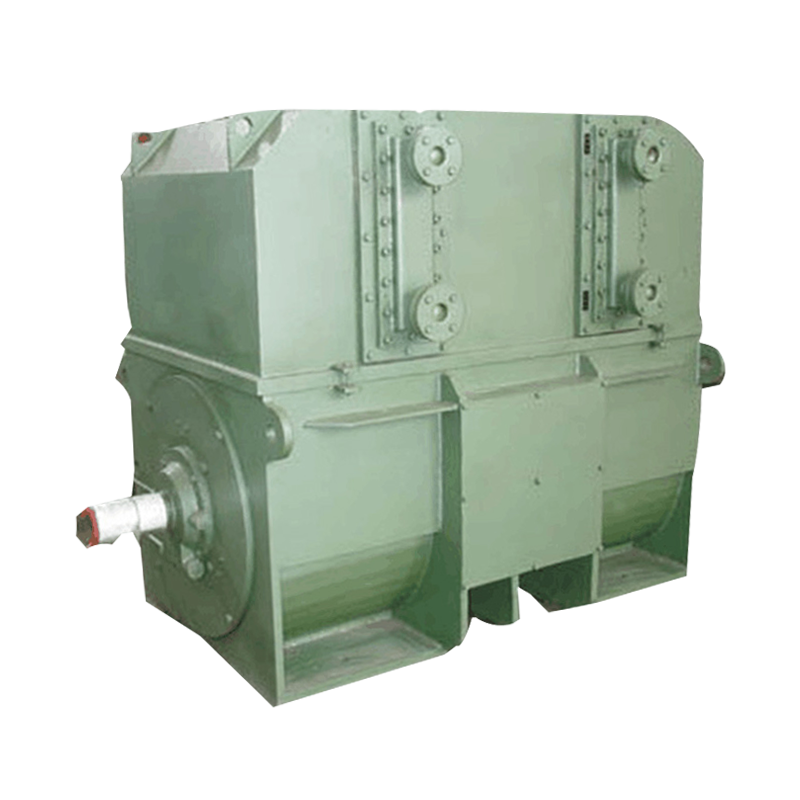

I motori sincroni rappresentano l'apice della precisione in applicazioni ad alta tensione, che funzionano a una velocità costante con precisione sincronizzata con la frequenza dell'alimentazione di corrente alternata. Queste macchine sofisticate impiegano un'eccitazione corrente continua attraverso gli avvolgimenti del rotore per mantenere la sincronizzazione esatta con la frequenza di potenza, con conseguente eccezionale stabilità di velocità indipendentemente dalle variazioni di carico all'interno dei loro limiti operativi. Questa caratteristica unica li rende particolarmente preziosi nelle applicazioni che richiedono un controllo preciso della velocità e un numero operativo costante, come grandi sistemi di compressore negli impianti di refrigerazione e impianti di lavorazione del gas naturale. Al di là delle loro capacità di regolamentazione della velocità, i motori sincroni offrono il significativo vantaggio della correzione del fattore di potenza, in quanto possono essere gestiti a condizioni di guida del fattore di potenza per compensare carichi induttivi altrove nel sistema elettrico. Questa capacità può migliorare sostanzialmente l'efficienza complessiva del sistema e ridurre le penalità di utilità per scarso fattore di potenza. La costruzione di questi motori in genere coinvolge un rotore della ferita con anelli di slip per l'eccitazione DC e una progettazione dello statore ottimizzata per il funzionamento ad alta tensione con sistemi di isolamento specializzati. I moderni motori sincroni spesso incorporano la tecnologia a magneti permanenti nei loro gruppi di rotore, migliorando ulteriormente la loro efficienza e la loro densità di potenza riducendo al contempo i requisiti di manutenzione associati ai tradizionali sistemi di eccitazione.Motori a induzione: i cavalli di lavoro dell'industria

I motori a induzione, in particolare i progetti di gabbia scoiattolo, costituiscono la categoria più diffusa di motori ad alta tensione a causa della loro solida costruzione, semplicità operativa e requisiti minimi di manutenzione. Questi motori operano sul principio dell'induzione elettromagnetica in cui il campo magnetico rotante generato dagli avvolgimenti dello statore induce correnti nei conduttori del rotore, creando coppia senza alcuna connessione elettrica fisica al rotore. La variante della gabbia dello scoiattolo presenta conduttori di rotore che si circonda da anelli finali, formando un gruppo durevole in grado di resistere a una sostanziale sollecitazione meccanica e ciclo termico. Questo design semplice ma efficace li rende ideali per applicazioni impegnative come grandi sistemi di ventole nelle torri di raffreddamento delle piante elettriche e trasportatori nelle operazioni di mining in cui l'affidabilità è fondamentale. I motori a induzione del rotore della ferita offrono capacità di controllo migliorate attraverso una resistenza esterna collegata agli avvolgimenti del rotore tramite anelli di scorrimento, fornendo caratteristiche di avviamento regolabili e controllo a velocità limitata. Questa configurazione si rivela preziosa nelle applicazioni che richiedono l'avvio morbido per carichi ad alta inerzia come frantoi e mulini a macinatura negli impianti di elaborazione minerale, dove è necessaria l'accelerazione controllata per prevenire i disturbi del sistema meccanico e del sistema di alimentazione.Motori a corrente continua: applicazioni specializzate ad alta torrente

Sebbene meno comuni nelle applicazioni contemporanee ad alta tensione rispetto alle alternative AC, i motori DC ad alta tensione mantengono rilevanza negli scenari industriali specializzati che richiedono un controllo preciso della velocità e caratteristiche eccezionali di coppia a bassa velocità. Questi motori trovano un'utilità particolare in applicazioni come grandi laminatori nelle impianti di lavorazione dei metalli e sistemi di trazione per le ferrovie industriali in cui è fondamentale un controllo preciso dell'accelerazione e della decelerazione. L'operazione fondamentale prevede il commutatore e i sistemi di spazzole per fornire corrente agli avvolgimenti del rotore, creando un campo magnetico che interagisce con il campo stazionario prodotto da avvolgimenti dello statore o magneti permanenti. I moderni moderni DC ad alta tensione spesso incorporano la tecnologia di convertitore a stato solido avanzato per migliorare l'efficienza e il controllo della reattività. Nonostante richieda maggiore manutenzione rispetto alle alternative AC a causa dell'usura e della manutenzione del commutatore, le loro caratteristiche di controllabilità e coppia superiori continuano a giustificare il loro uso in specifiche applicazioni industriali in cui questi attributi superano le considerazioni di manutenzione.| Tipi e caratteristiche del motore ad alta tensione | |||

|---|---|---|---|

| Tipo di motore | Caratteristiche chiave | Applicazioni tipiche | Gamma di efficienza |

| Sincrono | Velocità costante, correzione del fattore di potenza | Compressori, generatori | 96-98% |

| Induzione della gabbia scoiattolo | Robusto, bassa manutenzione | Pompe, fan, trasportatori | 94-97% |

| Induzione del rotore della ferita | Coppia di avvio regolabile | Crusher, paranchi | 92-95% |

| Corrente continua | Controllo della velocità preciso | Rolling Mills, trazione | 88-93% |

Componenti critici e significato ingegneristico

Assemblaggio dello statore: il fondamento della conversione elettromagnetica

Lo statore rappresenta il cuore stazionario di qualsiasi motore ad alta tensione, comprendente un gruppo di nucleo laminato ingegnerizzato con precisione con slot attentamente distribuiti per il posizionamento dell'avvolgimento. Queste laminazioni, generalmente prodotte in leghe di acciaio elettrico specializzate, servono a ridurre al minimo le perdite di corrente parassita fornendo al contempo un percorso controllato per il flusso magnetico. La configurazione di avvolgimento rappresenta forse l'aspetto più critico del design dello statore, utilizzando conduttori di rame appositamente formati e isolati disposti per creare i poli magnetici necessari per il funzionamento del motore. Il sistema di isolamento per questi avvolgimenti costituisce una meraviglia tecnologica in sé, impiegando più strati di materiali a base di mica, rinforzo in vetro e resine impregnanti in grado di resistere a migliaia di volt di sollecitazione elettrica resistendo al contempo di degradazione termica. I processi moderni di impregnazione della pressione del vuoto (VPI) garantiscono la completa penetrazione di resine isolanti in tutta la struttura di avvolgimento, eliminando le tasche dell'aria che potrebbero portare a scariche parziali e eventuali fallimenti dell'isolamento. L'intero gruppo dello statore deve mantenere soluzioni meccaniche precise per garantire adeguate caratteristiche magnetiche fornendo al contempo adeguati passaggi di raffreddamento per la dissipazione del calore. La regione di avvolgimento finale riceve particolare attenzione durante la produzione, con sofisticati sistemi di rinforzo per prevenire movimenti durante il funzionamento che potrebbero portare a abrasione dell'isolamento e fallimento prematuro.Design del rotore: trasformare l'energia elettromagnetica in energia meccanica

Il rotore funge da componente rotante responsabile della conversione dell'energia elettromagnetica in coppia meccanica, con variazioni di progettazione che influenzano significativamente le caratteristiche delle prestazioni motorie. Nei motori a induzione della gabbia di scoiattolo, il rotore presenta barre di rame o alluminio che si circondano da anelli finali, formando un robusto assemblaggio in grado di resistere a stress termico e meccanico sostanziale. La geometria specifica di questi conduttori, compresa la loro sezione trasversale e angolo di inclinazione, influisce profondamente sulla coppia, l'efficienza e il rumore. I rotori del motore sincroni incorporano gli avvolgimenti sul campo eccitati dalla corrente continua attraverso anelli di slittamento o sistemi di eccitazione senza spazzole, creando un campo magnetico fisso che si blocca in sincronizzazione con il campo dello statore rotante. Questi progetti spesso includono avvolgimenti smorzanti per facilitare l'avvio e fornire stabilità in condizioni transitorie. I moderni progetti di rotore a magneti permanenti rappresentano il tagliente della tecnologia motoria ad alta tensione, che impiegano magneti ad alta energia per la terra rara per creare campi magnetici eccezionalmente forti senza perdite elettriche associate a rotori eccitati. Indipendentemente dal design, tutti i rotori del motore ad alta tensione devono essere sottoposti a un bilanciamento dinamico preciso per ridurre al minimo le vibrazioni e garantire un funzionamento regolare in tutta la loro gamma di velocità, con bilanciamento spesso eseguito a standard esatti che superano i requisiti ISO G1.0.Sistemi di isolamento: protezione dalla sollecitazione elettrica

Il sistema di isolamento in un motore ad alta tensione rappresenta uno dei suoi aspetti tecnologici più critici, progettato per resistere a straordinarie sollecitazioni elettriche mantenendo l'integrità sotto sfide termiche e meccaniche. I sistemi moderni in genere impiegano isolanti multistrato incorporando nastri a base di mica, che forniscono una resistenza dielettrica eccezionale e resistenza alla degradazione parziale delle dimissioni. Questi materiali sono integrati da rinforzi in fibra di vetro per resistenza meccanica e impregnati di resine epossidiche o poliestere che riempiono tutti i vuoti all'interno della struttura dell'isolamento. Il sistema di isolamento completo deve dimostrare la resistenza all'invecchiamento termico a temperature operative che possono raggiungere i rating di classe F (155 ° C) o di classe H (180 ° C), mantenendo la flessibilità per resistere all'espansione termica e alla vibrazione meccanica. I produttori sottopongono questi sistemi di isolamento a test rigorosi, inclusi test hipot (alto potenziale) a tensioni superate significativamente i livelli operativi per verificare l'integrità prima della spedizione. Oltre all'isolamento dell'avvolgimento, ulteriori barriere di isolamento separano le fasi e forniscono protezione tra avvolgimenti e nucleo di statore a terra, creando un sistema di protezione elettrica completa che garantisce un funzionamento sicuro e affidabile durante la durata del motore.Vantaggi e caratteristiche delle prestazioni dei sistemi ad alta tensione

L'implementazione di motori ad alta tensione offre numerosi vantaggi tecnici che li rendono particolarmente adatti per applicazioni ad alta potenza. La relazione fondamentale tra potenza, tensione e corrente (P = V × I) dimostra che per un determinato requisito di potenza, l'aumento della tensione operativa riduce significativamente il flusso di corrente. Questa corrente attuale produce molteplici effetti benefici in tutto il sistema elettrico. In primo luogo, la corrente ridotta consente l'uso di conduttori più piccoli per la trasmissione di potenza, con conseguente sostanziale risparmio sui costi particolarmente evidente nelle installazioni a lunga distanza in cui i costi dei cavi diventano significativi. In secondo luogo, le perdite di potenza nei sistemi di distribuzione proporzionali al quadrato della corrente (p_loss = I²R) diminuiscono drasticamente, migliorando l'efficienza complessiva del sistema e riducendo i costi operativi. I requisiti di corrente più bassi consentono anche l'uso di dispositivi di commutazione più piccoli e apparecchiature di protezione, riducendo ulteriormente i costi di installazione. Dal punto di vista delle prestazioni motorie, i progetti ad alta tensione dimostrano in genere caratteristiche di efficienza, in particolare a livelli di potenza più elevati, a causa della ridotta perdite resistive negli avvolgimenti dello statore. Questi motori mostrano anche caratteristiche di regolazione della tensione superiori, poiché la corrente ridotta si traduce in gocce di tensione più piccole in tutto il sistema di alimentazione, garantendo che il motore riceva una tensione stabile anche durante le condizioni di partenza e le variazioni di carico.

| Analisi comparativa: motori ad alta tensione contro bassa tensione | ||

|---|---|---|

| Parametro | Motori ad alta tensione | Motori a bassa tensione |

| Gamma di tensione | 3,3 kV - 15 kV | 208V - 690 V. |

| Tipica gamma di potenza | 300 kW - 50 MW | 0,75 kW - 300 kW |

| Avvio della corrente | 400-600% FLC | 600-800% FLC |

| Efficienza del sistema | Più alto per carichi di grandi dimensioni | Inferiore per carichi di grandi dimensioni |

| Requisiti del cavo | Sezione trasversale più piccola | Sezione trasversale più grande |

| Costo di installazione | Iniziali più elevati, operativi più bassi | Operativo iniziale inferiore, più alto |

Considerazioni sull'attuazione e criteri di selezione

Selezione del motore specifica dell'applicazione

La selezione del motore ad alta tensione appropriato per un'applicazione specifica richiede un'attenta considerazione di numerosi fattori tecnici oltre a una semplice corrispondenza di potenza. Gli ingegneri devono analizzare accuratamente le caratteristiche di carico, compresi i requisiti di coppia di avvio, i valori di inerzia e le specifiche del ciclo di lavoro per garantire la selezione del motore compatibile. Le applicazioni centrifughe come pompe e ventole presentano in genere caratteristiche di coppia variabili in cui la coppia richiesta aumenta con la velocità, consentendo progetti di motore specifici ottimizzati per questi modelli di carico. Applicazioni di coppia costante come nastri trasportatori e pompe di spostamento positive richiedono motori in grado di fornire coppia completa in tutta la gamma di velocità. Per carichi ad alte inerzia come grandi ventilatori o mulini a macinatura, è necessario tenere particolare considerazione le caratteristiche di partenza e la capacità termica durante l'accelerazione. Le condizioni ambientali influenzano in modo significativo la selezione del motore, con fattori tra cui temperatura ambiente, altitudine, livelli di umidità e presenza di atmosfere corrosive o esplosive che dettano tipi di involucro e metodi di protezione adeguati. I processi di selezione moderni utilizzano sempre più sofisticati strumenti software che modellano le prestazioni del motore in condizioni di carico specifiche, garantendo una corrispondenza ottimale tra capacità motorie e requisiti di applicazione prevedendo al contempo il consumo di energia e i costi operativi durante il ciclo di vita delle apparecchiature.Protocolli di installazione e messa in servizio

L'installazione di motori ad alta tensione richiede una meticolosa attenzione ai dettagli e una rigida aderenza ai protocolli di ingegneria stabiliti per garantire un funzionamento sicuro e affidabile. La progettazione della fondazione rappresenta una considerazione iniziale critica, con fondazioni concrete che richiedono una massa e un rinforzo adeguati per assorbire le vibrazioni e mantenere l'allineamento tra le apparecchiature motorie e guidate. Le procedure di stuccatura devono seguire le specifiche del produttore utilizzando epossidici non shrink o materiali cementizi per garantire il completo contatto tra piastra di base e fondazione. La precisione di allineamento influisce in modo significativo sull'affidabilità motoria, con i sistemi di allineamento laser in genere impiegati per ottenere tolleranze meglio di 0,05 mm per prestazioni ottimali e durata. L'installazione elettrica richiede un'assistenza particolare, con la terminazione del cavo a seguito di raccomandazioni del produttore utilizzando connettori appropriati e metodi di controllo delle sollecitazioni per applicazioni ad alta tensione. Prima dell'avvio iniziale, test completi tra cui misurazioni di resistenza all'isolamento, test di resistenza all'avvolgimento e test ad alto potenziale verifica l'integrità elettrica. I controlli meccanici confermano la corretta lubrificazione dei cuscinetti, la libertà di rotazione e la funzionalità del sistema di raffreddamento. Le procedure di messa in servizio in genere comportano una startup graduale con un attento monitoraggio delle vibrazioni, della temperatura e dei parametri elettrici per identificare eventuali anomalie prima di mettere il motore a pieno servizio.Strategie di manutenzione per la longevità operativa

Tecnologie di manutenzione predittiva

I moderni approcci di manutenzione per i motori ad alta tensione si sono evoluti da programmi tradizionali basati sul tempo a sofisticate strategie predittive che utilizzano tecnologie di monitoraggio avanzate. L'analisi delle vibrazioni rappresenta una pietra miliare di questi programmi, impiegando accelerometri montati in luoghi critici per rilevare problemi meccanici in via di sviluppo come usura del cuscinetto, squilibrio del rotore o disallineamento. L'analisi delle tendenze degli spettri di vibrazione consente ai team di manutenzione di identificare le condizioni di deterioramento prima di progredire verso il fallimento. Le indagini termografiche che utilizzano telecamere a infrarossi rilevano modelli di riscaldamento anormali in connessioni elettriche, cuscinetti e nuclei di statore, identificando i problemi invisibili all'ispezione visiva. Analisi della firma della corrente del motore (MCSA) fornisce una valutazione non intrusiva delle condizioni elettriche e meccaniche analizzando le forme d'onda di corrente per anomalie che indicano difetti della barra del rotore, problemi di avvolgimento dello statore o problemi relativi al carico. Il monitoraggio delle scariche parziali rileva il deterioramento dell'isolamento misurando scarichi elettrici ad alta frequenza all'interno del sistema di isolamento, fornendo un avvertimento precoce dello sviluppo di problemi di isolamento. Queste tecnologie, combinate con test periodici offline, inclusi i test di resistenza all'isolamento, le misurazioni dell'indice di polarizzazione e i test di confronto delle sovratensioni, creano un programma di valutazione delle condizioni complete che massimizzi la disponibilità operativa minimizzando al minimo guasti imprevisti.Pratiche di manutenzione proattiva

Oltre alle tecnologie di monitoraggio, programmi di manutenzione efficaci incorporano pratiche proattive che affrontano le modalità di fallimento comuni prima di avere un impatto sulle operazioni. La manutenzione del cuscinetto merita particolare attenzione, poiché i guasti del cuscinetto rappresentano una principale causa di tempi di inattività del motore. Procedure adeguate per la riduzione delle specifiche del produttore per quantità, frequenza e tipo di lubrificante impediscono sia i problemi di sovratubrazione che di sottoluction. Per i motori con sistemi di acquisto di grasso, un attento monitoraggio delle quantità di spurgo garantisce che il vecchio lubrificante sia adeguatamente evacuato senza avvolgimenti contaminanti. L'analisi della lubrificazione può fornire preziose approfondimenti sulla condizione del cuscinetto attraverso il rilevamento di metalli di usura e degrado del lubrificante. Le procedure di pulizia mantengono l'efficacia del raffreddamento prevenendo l'accumulo di sporco sulle superfici di scambio di calore, con un'attenta attenzione alla prevenzione della contaminazione dei componenti interni durante le operazioni di pulizia. La manutenzione della connessione elettrica garantisce collegamenti stretti nei circuiti di alimentazione e controllo, prevenendo problemi di riscaldamento che possono portare a guasti. La manutenzione del pennone e del commutatore per i motori DC richiede un'ispezione e una regolazione regolari per mantenere la corretta commutazione e ridurre al minimo le scintille. Queste pratiche proattive, combinate con documentazione completa di tutte le attività di manutenzione, creano un approccio sistematico che estende la vita delle attrezzature e migliora l'affidabilità.Sviluppi futuri nella tecnologia motoria ad alta tensione

Il futuro della tecnologia motoria ad alta tensione indica sistemi sempre più intelligenti, efficienti e integrati che sfruttano i progressi nella scienza dei materiali, nell'elettronica di potenza e nella digitalizzazione. L'integrazione delle tecnologie di Internet of Things (IoT) consente il monitoraggio e l'analisi in tempo reale delle condizioni del motore, dei parametri operativi e dell'efficienza delle prestazioni, facilitando le strategie di manutenzione predittiva e il funzionamento ottimizzato. I materiali avanzati, compresi i materiali magnetici nanocristallini e i superconduttori ad alta temperatura, promettono miglioramenti rivoluzionari nella densità ed efficienza di potenza. I miglioramenti dei materiali di isolamento e dei processi di produzione continuano a migliorare l'affidabilità consentendo al contempo il funzionamento a temperature più elevate. L'integrazione dei sistemi motori e di azionamento come pacchetti ottimizzati rappresenta un'altra tendenza significativa, con unità di frequenza variabile che diventano sempre più sofisticate negli algoritmi di controllo e nelle capacità di protezione. Le normative sull'efficienza energetica continuano a guidare miglioramenti della progettazione, con standard come IE4 e IE5 che diventano sempre più diffusi per i motori ad alta tensione. Questi sviluppi indicano collettivamente un futuro in cui i motori ad alta tensione diventano non solo dispositivi di conversione di potenza, ma componenti intelligenti all'interno di sistemi industriali integrati, contribuendo all'efficienza operativa complessiva, all'affidabilità e alla sostenibilità nelle operazioni industriali in numerosi settori. .