Quali sono i principali vantaggi derivanti dall'utilizzo dei MOTORI A ROTORE AVVOLTO TRIFASE nelle applicazioni industriali?

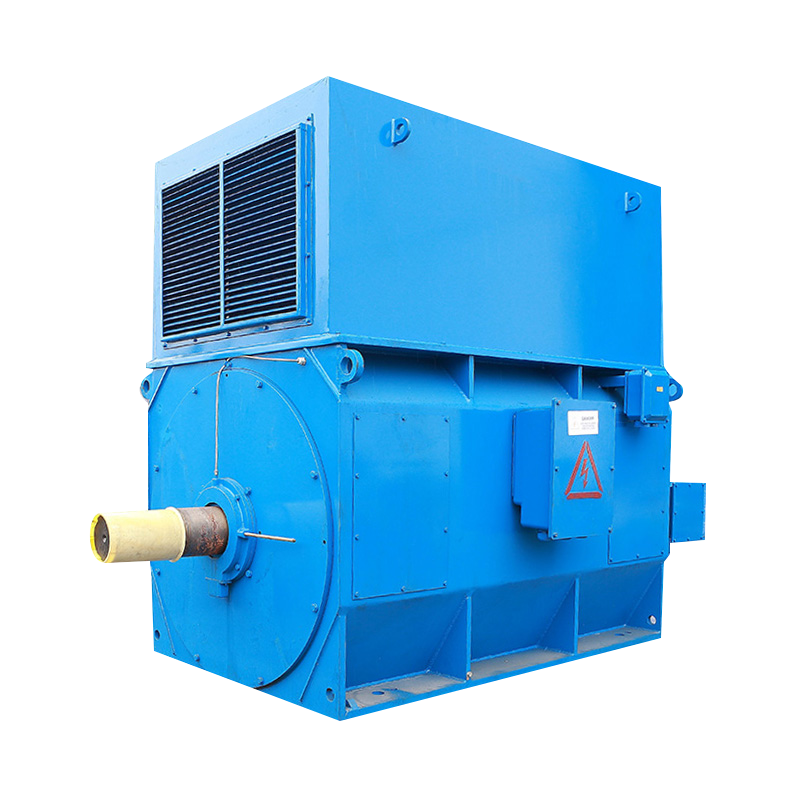

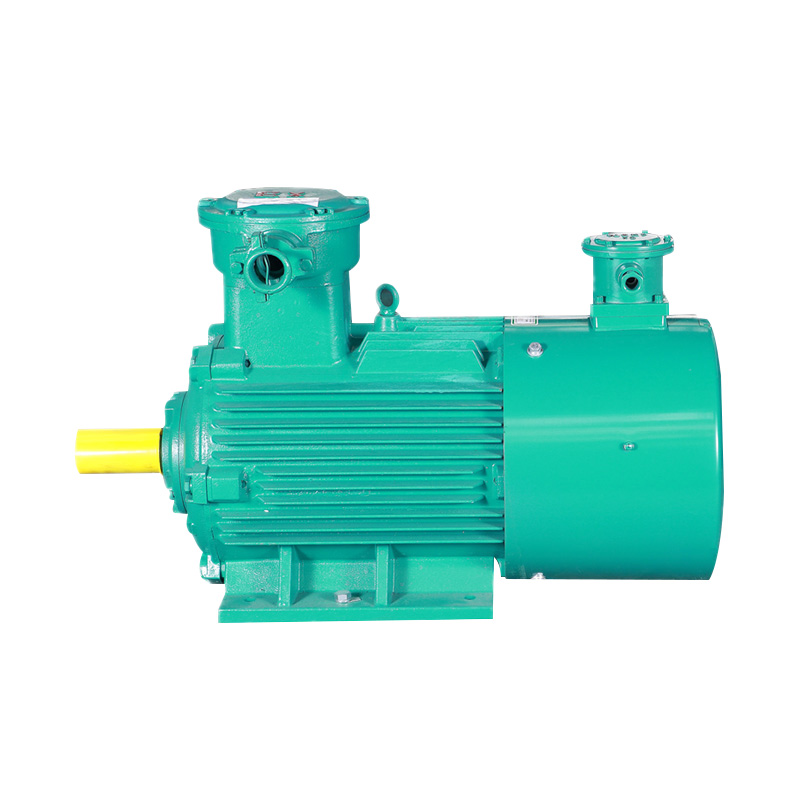

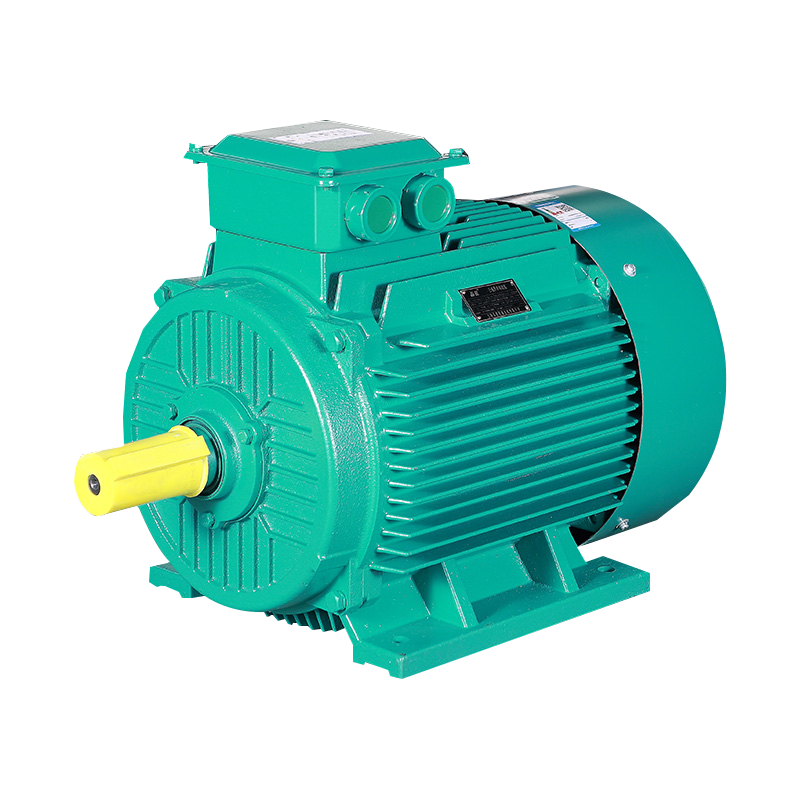

In un'era dominata dagli azionamenti a frequenza variabile (VFD), si potrebbe considerare il motore trifase a rotore avvolto una tecnologia legacy. Eppure, entra in qualsiasi impianto di lavorazione pesante, miniera o struttura di movimentazione materiali su larga scala e scoprirai che questi cavalli da lavoro sono in grado di affrontare in modo affidabile i compiti più impegnativi. La questione non riguarda l'obsolescenza, ma la specializzazione: per applicazioni specifiche a coppia elevata e ad alta inerzia, il motore a rotore avvolto offre una combinazione di prestazioni, robustezza e convenienza che le alternative moderne spesso faticano a eguagliare. Questo articolo va oltre le nozioni di base, fornendo un'analisi a livello tecnico dei principali vantaggi offerti motori trifase a rotore avvolto indispensabili nelle applicazioni industriali, dall'avviamento controllato alla manutenzione pratica.

Principio fondamentale: il potere del controllo del rotore esterno

A differenza di un motore a gabbia di scoiattolo il cui circuito del rotore è permanentemente in cortocircuito, la caratteristica distintiva di a motore a rotore avvolto è l'avvolgimento trifase del rotore, portato allo statore tramite anelli collettori e spazzole. Questa architettura consente il collegamento di resistori esterni o controlli elettronici nel circuito del rotore. Questa differenza semplice ma profonda consente la manipolazione diretta delle caratteristiche coppia-velocità del motore. Aumentando la resistenza del rotore esterno all'avvio, aumenta l'impedenza effettiva del rotore, limitando contemporaneamente la corrente di spunto e massimizzando la coppia disponibile fin dalla velocità zero, una capacità intrinseca alla progettazione del motore.

Vantaggio principale 1: prestazioni di avviamento superiori per carichi pesanti

È qui che i motori a rotore avvolto eccellono davvero. La loro capacità di fornire un'elevata coppia di avviamento con una bassa corrente di avviamento risolve due problemi industriali critici: lo stress meccanico sulle apparecchiature azionate e lo stress elettrico sull'alimentatore.

Vincere l'elevata inerzia: la scelta ideale per frantoi e mulini

Confrontando a motore trifase a rotore avvolto rispetto a gabbia di scoiattolo per applicazioni su frantoi , la superiorità del rotore avvolto è chiara. Frantoi, mulini a sfere e grandi ventilatori presentano un'enorme inerzia rotazionale. Un motore standard a gabbia di scoiattolo con avviamento trasversale assorbirebbe il 600-800% della corrente a pieno carico fornendo solo il 150-200% della coppia nominale, causando gravi cali di rete e un'accelerazione prolungata e stressante. Un motore a rotore avvolto con resistori esterni adeguatamente dimensionati può fornire il 200-250% della coppia a pieno carico assorbendo solo il 150-200% di corrente. Ciò si traduce in un'accelerazione fluida, controllata e più rapida del carico ad alta inerzia, riducendo al minimo l'usura di ingranaggi, giunti e dei macchinari azionati stessi.

Precisione in movimento: la soluzione fondamentale per la sicurezza dei montacarichi

La questione di perché utilizzare un motore a rotore avvolto per applicazioni di sollevamento è incentrato sul controllo e sulla sicurezza. I paranchi e le gru richiedono non solo un'elevata coppia di avviamento per sollevare un carico, ma, cosa ancora più importante, un controllo preciso durante l'accelerazione e la decelerazione per evitare l'oscillazione del carico. Il controllo della resistenza a gradini di un motore a rotore avvolto consente agli operatori di avanzare agevolmente attraverso l'accelerazione e, soprattutto, di utilizzare resistori per la frenatura elettrica controllata durante l'abbassamento. Ciò fornisce una capacità intrinseca di "avvio graduale" e "arresto graduale" che migliora la sicurezza, riduce gli shock meccanici e consente un'individuazione precisa del carico, che è difficile da ottenere in modo altrettanto affidabile con una configurazione di base del motore a gabbia di scoiattolo.

Vantaggio principale 2: controllo della velocità robusto ed economico

Per le applicazioni che richiedono variazioni di velocità limitate, i motori a rotore avvolto offrono una soluzione straordinariamente robusta. Comprensione come controllare la velocità di un motore a rotore avvolto trifase è semplice: variando la resistenza nel circuito del rotore, si modifica lo scorrimento del motore e quindi la sua velocità. Una maggiore resistenza equivale a uno scorrimento più elevato e a una velocità operativa inferiore. Questo metodo fornisce un mezzo semplice, economico e robusto per il controllo della velocità, soprattutto in ambienti difficili in cui i delicati componenti elettronici potrebbero guastarsi.

- Resistori a gradino tradizionali: Banchi di resistori ingombranti ma estremamente robusti commutati tramite contattori. Ideale per ambienti sporchi e caldi.

- Reostati liquidi: Fornisce un'accelerazione più fluida variando il livello dell'elettrolito o l'immersione della piastra, spesso utilizzata nei motori ad anelli di contatto ad altissima potenza.

- Controller per rotori a stato solido: Chopper elettronici moderni che variano la resistenza effettiva tramite il controllo PWM, offrendo una migliore efficienza e un controllo più preciso rispetto ai resistori a gradini.

Quando si valutano le opzioni di controllo della velocità, una considerazione chiave per gli ingegneri è il costo totale di proprietà e l'idoneità ambientale. La tabella seguente mette a confronto la soluzione con rotore avvolto con l'onnipresente motore a gabbia di scoiattolo azionato da VFD per una tipica applicazione ad alta potenza e con intervallo di velocità limitato.

| Caratteristica | Motore a rotore avvolto con controllo della resistenza | Motore a gabbia di scoiattolo con VFD |

| Costo iniziale (potenza elevata) | Generalmente inferiore per il motore e il sistema di controllo. | Significativamente più alto, soprattutto per gli azionamenti progettati per una coppia di spunto elevata. |

| Intervallo di controllo della velocità | Limitato (tipicamente 50-100% della velocità sincrona). Ideale per la riduzione della velocità fissa o graduale. | Molto ampio (0-120%). Eccellente per una variazione precisa e continua della velocità. |

| Robustezza ambientale | Eccellente. I banchi di resistori e il motore sono altamente tolleranti alla polvere, all'umidità e agli sbalzi di temperatura. | Da moderato a scarso. I VFD richiedono ambienti puliti e freschi o custodie protettive costose. |

| Armoniche e fattore di potenza | Non genera armoniche lato linea. Il fattore di potenza diminuisce con la riduzione della velocità. | Genera armoniche che richiedono mitigazione. Può mantenere un fattore di potenza elevato su tutta la gamma. |

| Complessità di manutenzione | Meccanico/elettrico (spazzole, resistenze, contattori). Prevedibile e spesso semplice. | Elettronico. Richiede conoscenze specialistiche per la risoluzione dei problemi. |

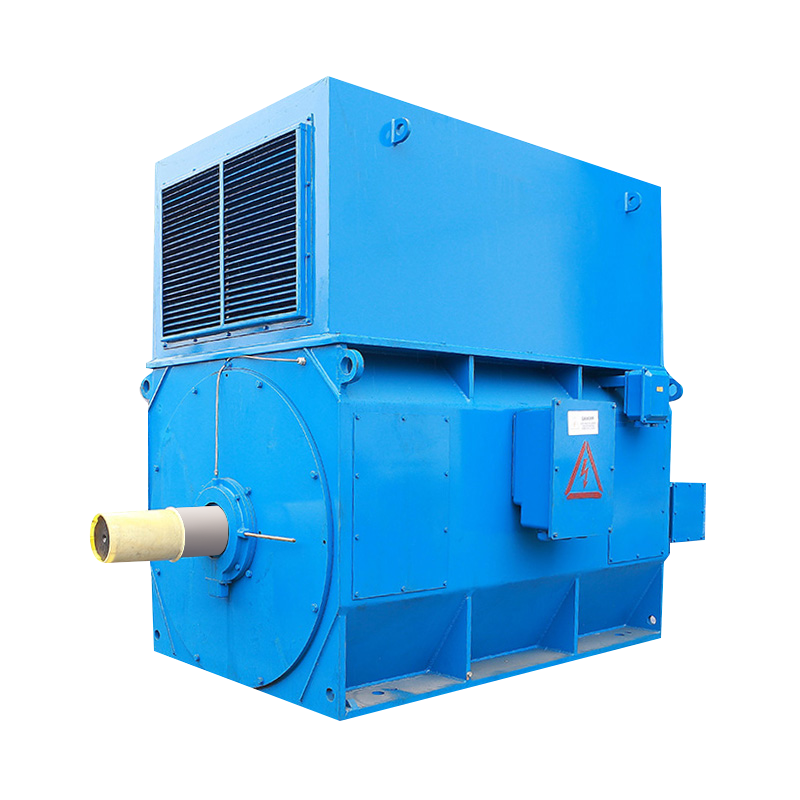

Vantaggio principale 3: protezione intrinseca della rete e delle apparecchiature

Il vantaggio elettrico più diretto è la risposta in che modo i motori a rotore avvolto riducono la corrente di spunto . In base alla progettazione, la corrente di avviamento è generalmente mantenuta al 150-200% della FLC, rispetto al 600-800% di un motore DOL a gabbia di scoiattolo. Ciò ha implicazioni commerciali significative:

- Impatto sulla rete ridotto: Previene i buchi di tensione che possono disturbare altre apparecchiature sensibili sulla stessa alimentazione.

- Costo infrastrutturale inferiore: Consente l'utilizzo di trasformatori e cablaggi più piccoli, riducendo le spese in conto capitale iniziali.

- Avvio graduale intrinseco: L'aumento controllato della coppia protegge l'attrezzatura condotta da improvvisi shock meccanici, prolungando la durata di riduttori, trasportatori e giunti.

Contesto industriale: la nicchia in evoluzione in un mondo VFD

Sebbene l’adozione dei VFD continui a crescere, il motore a rotore avvolto non è rimasto statico. La sua nicchia è rafforzata sia dalla domanda persistente che dagli aggiornamenti tecnologici. Secondo un’analisi di mercato elettrotecnica del 2024 focalizzata sull’industria pesante, la domanda di soluzioni di avviamento a coppia elevata nei mercati emergenti con infrastrutture di rete meno stabili ha visto una crescita annuale costante del 3-5%, con sistemi di rotori avvolti modernizzati dotati di controller di rotori a stato solido che catturano una quota significativa. Inoltre, l’ultima revisione del 2023 dello standard IEC 60034-30-1 per le classi di efficienza dei motori, pur mirando principalmente ai motori a gabbia di scoiattolo, ha stimolato lo sviluppo nell’ottimizzazione dell’efficienza completa del sistema di azionamento delle applicazioni con rotore avvolto, compresi schemi di controllo migliorati per resistori esterni per ridurre al minimo le perdite di scorrimento durante il funzionamento stazionario.

Fonte: IEC - Standard elettrotecnici internazionali e rapporti di analisi del mercato del settore

Garantire l'affidabilità a lungo termine: migliori pratiche di manutenzione

I vantaggi prestazionali dei motori a rotore avvolto dipendono da una corretta manutenzione. Un programma di manutenzione strutturato è essenziale.

Assistenza proattiva: il Guida alla manutenzione dei collettori rotanti per il motore a induzione con rotore avvolto

Il gruppo anello collettore e spazzola è il principale componente soggetto ad usura del sistema. Le migliori pratiche includono:

- Ispezione e pulizia regolari: Verificare l'eventuale accumulo di polvere (la polvere di carbonio conduttiva è particolarmente dannosa) e pulire con un panno privo di filamenti e un detergente appropriato.

- Usura e pressione delle spazzole: Misurare regolarmente la lunghezza della spazzola e sostituirla secondo le specifiche del produttore. Assicurarsi che la pressione della molla sia uniforme e corretta per mantenere un buon contatto e ridurre al minimo le scintille.

- Condizione della superficie dell'anello collettore: Monitorare eventuali scanalature, vaiolature o usura irregolare. Può essere sufficiente una leggera manutenzione con carta abrasiva fine; i casi più gravi richiedono una rilavorazione professionale.

- Osservazione della scintilla: È normale che si creino delle scintille sul bordo d'uscita della spazzola. Una formazione eccessiva di scintille (oltre gli standard IEC/GB) indica problemi con la pressione, la superficie dell'anello o il grado della spazzola.

Un pratico Risoluzione dei problemi comuni del motore con rotore avvolto trifase

Guida di riferimento rapido per problemi comuni:

- Scintille/usura eccessive delle spazzole: Controllare la pressione della spazzola, la qualità e le condizioni della superficie dell'anello collettore. Assicurarsi che gli anelli siano puliti e concentrici.

- Il motore funziona lentamente/si surriscalda: Probabile guasto nel circuito di resistenza esterna (connessione aperta, contattore guasto, gradino bloccato). Controllare il banco di resistenze e la sequenza di controllo.

- Corrente di fase irregolare: Potrebbe indicare un circuito aperto in una fase del rotore (cavo rotto, spazzola molto usurata) o uno squilibrio nei resistori esterni.

- Vibrazioni/Rumore: Verificare la presenza di cuscinetti usurati (comuni a tutti i motori), ma anche verificare la resistenza irregolare della spazzola o problemi meccanici con il gruppo collettore rotante.

Domande frequenti: motori a rotore avvolto trifase

1. I motori a rotore avvolto sono meno efficienti dei motori azionati da VFD?

A piena velocità con il rotore in cortocircuito, la loro efficienza è paragonabile a quella di un motore a gabbia di scoiattolo di classe simile. Durante la riduzione della velocità tramite resistenza, l'efficienza diminuisce poiché le perdite di scorrimento vengono dissipate nei resistori. Un VFD moderno può essere più efficiente in un ampio intervallo di velocità. Tuttavia, per applicazioni a velocità fissa o a raggio limitato, la differenza di efficienza totale del sistema può essere trascurabile e il costo iniziale inferiore e la maggiore robustezza del sistema a rotore avvolto possono offrire un costo totale di proprietà migliore.

2. La manutenzione delle spazzole è un grave inconveniente?

È una considerazione, non necessariamente uno svantaggio. La manutenzione delle spazzole e degli anelli collettori è un'attività prevedibile e programmata. In ambienti difficili, questa manutenzione meccanica è spesso preferita al guasto dei sensibili componenti elettronici del VFD. I moderni materiali e design delle spazzole hanno intervalli di manutenzione notevolmente prolungati, che talvolta superano i 12-18 mesi di funzionamento continuo.

3. È possibile utilizzare un motore a rotore avvolto con un VFD?

Sì, in una configurazione chiamata sistema "doppiamente alimentato", ma è complessa e rara. Più praticamente, i VFD possono essere utilizzati sul lato statore di un motore a rotore avvolto (con il rotore in cortocircuito), ma ciò annulla i suoi vantaggi iniziali ed è raramente conveniente rispetto all'utilizzo di un motore a gabbia di scoiattolo standard.

4. Quali sono i motivi principali per sceglierne uno oggi?

I principali fattori decisionali sono: 1) Necessità di una coppia di avviamento molto elevata con corrente di spunto limitata (per frantoi, compressori), 2) Necessità di un controllo della velocità semplice e robusto in un ambiente difficile (sporco, bagnato, caldo) e 3) Applicazioni in cui l'accelerazione/decelerazione controllata è fondamentale per ragioni di sicurezza o di processo (paranchi, trasportatori di grandi dimensioni).

5. Come faccio a sapere se la mia richiesta ne ha bisogno?

Eseguire un'analisi dettagliata della trasmissione. Domande chiave: cos'è il WR 2 (momento di inerzia) del carico? Qual è la coppia di spunto e di accelerazione richiesta? Quali sono i limiti della rete? Qual è l'ambiente operativo? Se l'analisi indica un'inerzia elevata, una coppia di avviamento elevata e la necessità di un avviamento controllato entro i limiti della rete, un motore a rotore avvolto dovrebbe essere uno dei principali contendenti.